Case Study - producent zaawansowanych systemów hydrauliki siłowej

Analiza Stanu Obecnego jako podstawa transformacji procesowej

Analiza finansowa:

- Analiza przychodów i kosztów do poziomu zysku ze sprzedaży

- Wariant porównawczy P & L (uwzględniony przyrost zapasów oraz produkcja na potrzeby własne)

Planowanie i organizacja produkcji:

- Analiza efektywności wykorzystania parku maszynowego

- Badanie metod i standardów organizacji pracy

- Ocena efektywności wykorzystania zasobów ludzkich

- Ocena poziomu dostępności produktów

- Analiza poziomu zapasów

Zakupy produkcyjne:

- Analiza alternatywnych dostawców pod kątem redukcji cen materiałów produkcyjnych

Sprzedaż / procesy wspierające:

- Ocena efektywności wykorzystania zasobów ludzkich

- Badanie metod i standardów organizacji pracy

Standardowy proces analizy stanu obecnego składa się z trzech głównych etapów, które pozwalają na pełne zrozumienie organizacji i jej wyzwań:

ETAP 1: Przygotowanie prac

- Spotkanie z głównymi interesariuszami – identyfikacja ryzyk.

- Komunikacja działań do całej organizacji.

- Opracowanie harmonogramu prac projektowych.

🕒 Czas trwania: 1 tydzień

ETAP 2: Analiza stanu obecnego

- Identyfikacja realizowanych procesów.

- Mapowanie procesów biznesowych.

- Analiza efektywności wykorzystania zasobów ludzkich oraz parku maszynowego.

- Określenie potencjału do wzrostu zdolności produkcyjnych.

🕒 Czas trwania: 2-3 tygodnie

ETAP 3: Opracowanie rekomendacji zmian

- Zaprojektowanie stanu docelowego dla analizowanych procesów.

- Opracowanie Road Mapy prac wdrożeniowych.

- Określenie efektów biznesowych dla wypracowanych rozwiązań wraz z wpływem na P&L.

🕒 Czas trwania: 1-2 tygodnie

Kluczowe rezultaty po wprowadzeniu rekomendacji po przeprowadzonej Analizie Stanu Obecnego obejmowały oszczędności w następujących obszarach:

- zakupy produkcyjne – 2,85 mln zł

- koszty kooperacji – 700 tys. zł

- koszty pracy – 3 mln zł

- poziom zapasów półproduktów i WIP – 1,4 mln zł

A dodatkowo:

Optymalizacja procedur oraz wprowadzenie standardów pracy pozwoliły znacząco zmniejszyć czas nieproduktywny związany z przestojami maszyn.

Lepsza synchronizacja zakupów z produkcją pozwoliły ograniczyć nadmierne magazynowanie surowców i półproduktów.

Dzięki wdrożeniu standardów operacyjnych i poprawie organizacji pracy procesy stały się bardziej płynne, a wykorzystanie zasobów – bardziej efektywne.

Dzięki lepszemu planowaniu i eliminacji wąskich gardeł firma była w stanie realizować zamówienia zgodnie z harmonogramem, co przełożyło się na lepsze relacje z klientami.

Jednym z najważniejszych efektów była zmiana podejścia pracowników do pracy. Wspólne wypracowanie standardów i aktywne angażowanie zespołu w proces zmian sprawiło, że ludzie poczuli się częścią transformacji, a nie tylko jej biernymi odbiorcami.

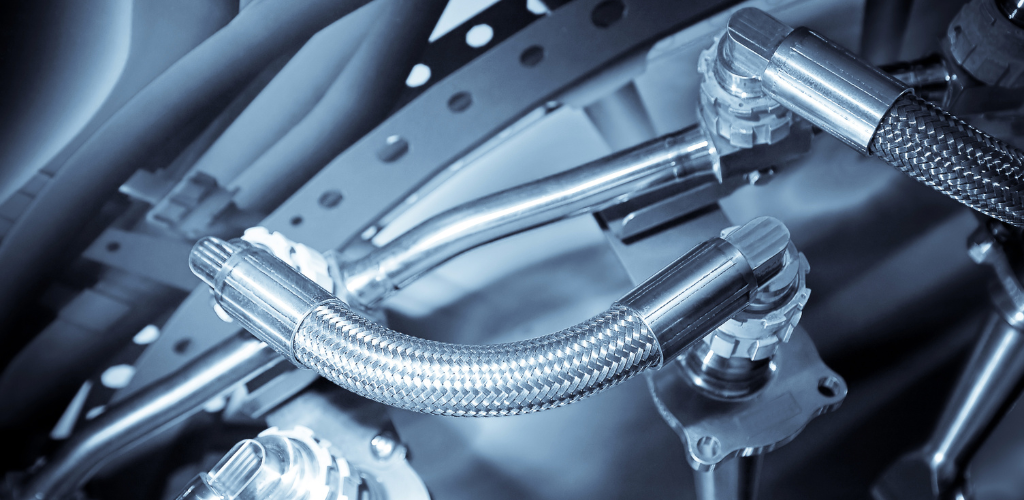

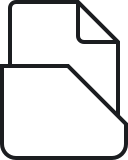

Opis firmy klienta

Firma produkcyjna z wieloletnim doświadczeniem, specjalizująca się w projektowaniu i produkcji zaawansowanych systemów hydrauliki siłowej. Obsługuje szerokie spektrum branż przemysłowych, dostarczając komponenty o wysokiej precyzji i niezawodności. Posiada rozbudowaną infrastrukturę produkcyjną i, aby sprostać rosnącym wymaganiom rynku, stale inwestuje w rozwój technologiczny.

Kluczowe informacje o firmie:

- Branża: Produkcja

- Główne obszary działalności: Produkcja wyrobów przemysłowych, w tym obróbka, montaż oraz zarządzanie sterowaniem produkcją.

- Struktura organizacyjna:

- Działy obejmują m.in. produkcję, logistykę, zakupy, sprzedaż, marketing, finanse, kadry, obsługę klienta, badania i rozwój oraz jakość.

- Zatrudnienie: Na moment analizy firma zatrudniała około 400 osób, z czego największy udział miał dział produkcji (ok. 70% pracowników).

Kluczowe wyzwania na podstawie Analizy Stanu Obecnego

Brak zarządzania efektywnością pracy – szczególnie w obszarach administracyjnych, gdzie występuje wysoki poziom czynności niedodających wartości (NVA). Wskaźniki NVA w niektórych działach osiągały nawet 59%, co wpływało na spadek efektywności i produktywności.

Brak standaryzacji metod i organizacji miejsca pracy – w firmie zauważono niski poziom standaryzacji działań, co prowadziło do nieefektywności operacyjnej, problemów z ergonomią pracy oraz wysokiego poziomu marnotrawstwa powierzchni i zasobów ludzkich.

Nieefektywność procesów produkcyjnych – niska utylizacja parku maszynowego, brak analizy czasów przestojów i ograniczona kontrola nad efektywnością pracy operatorów.

Problemy z realizacją zamówień – wskaźnik OTIF na poziomie 74%.

Wysoki poziom zapasów – nadmierne zamrażanie kapitału i ograniczenie płynności finansowej firmy.

Problemy z organizacją planowania produkcji – brak narzędzi do skutecznego planowania oraz brak systemu wskaźników monitorujących realizację planów produkcyjnych.

Słabe zarządzanie zespołem i brak jasno określonych standardów pracy menedżerów – brak jasno określonych ról i oczekiwań względem liderów.

REKOMENDACJE DLA OBSZARU PRODUKCJI

- Organizacja ergonomicznych stanowisk pracy zapewniających większą efektywność pracy.

- Nowe podejście do normowania czasów operacji/procesów oraz weryfikacja aktualnie przyjętych norm.

- Opracowanie wizualnych standardów pracy dla poszczególnych stanowisk produkcyjnych.

- Uruchomienie programu kształcenia operatorów w zakresie standardów pracy z wykorzystaniem techniki TWI.

- Uruchomienie systemu wskaźników oraz ich raportowania w celu zarządzania efektywnością pracy na produkcji.

- Rozwój kompetencji pracowników produkcyjnych w celu zapewnienia elastyczności funkcjonowania obszarów układania i montażu.

- Wdrożenie systemu zarządzania wynikami pracy – wskaźniki operacyjne zapewniające realizację celów strategicznych.

- Implementacja Zarządzania Wizualnego.

- Uruchomienie cyklicznych spotkań typu Boardmeeting, mających na celu realizację cyklu CEL-WYNIK-PROBLEM-KAIZEN.

- Wdrożenie autonomicznych zespołów – wzmocnienie pracy zespołowej i kultury delegowania uprawnień na coraz niższych szczeblach organizacji oraz wypracowanie nowego standardu komunikacji.

REKOMENDACJE DLA OBSZARU ŁAŃCUCHA DOSTAW

- Zaprojektowanie i uruchomienie procesu strategicznego planowania – S&OP, kroczące planowanie średnio i długo terminowe.

- Wdrożenie cykli spotkań procesu S&OP – zbudowanie świadomości i podejścia do rozwiązywania problemów w oparciu o fakty (KPI).

- Dostosowanie danych w tablicach planistycznych do realnych wydajności produkcyjnych (aktualizacja cykliczna weryfikacja norm).

- Określenie Re-order point i Safety Stock dla produktów, komponentów i materiałów.

- Wdrożenie planowania opartego o strategie wytwarzania postponement dla produktów o wspólnym „półprodukcie”.

- Wdrożenie narzędzi prognozowania sprzedaży zawierających narzędzia statystyczne i ekonometryczne – monitorowanie sprzedaży towarów handlowych.

- Wdrożenie wskaźników Łańcucha Dostaw.

- Wdrożenie mechanizmu monitorującego postęp wykonania harmonogramu produkcji (zarządzanie wizualne).

- Uruchomienie cyklicznych odpraw Łańcucha Dostaw – spotkanie w środowisku kross funkcjonalnym mające na celu w sposób ustrukturyzowany przekazywanie informacji i rozwiązywanie problemów o dziennych odchyleniach i występujących ryzykach nie realizacji zamówień.

- Usprawnienie procesu przyjęcia na magazyn oraz stworzenie systemu zapewniającego aktualizacje danych podstawowych dla systemu Kanban

Analiza Stanu Obecnego trwała 10 tygodni i obejmowała szczegółową ocenę procesów produkcyjnych, organizacji pracy oraz wykorzystania zasobów.

- Dział Finansowy – odpowiedzialny za analizę kosztów, rentowności oraz efektywności finansowej.

- Dział Produkcji – kluczowy obszar badania, obejmujący analizę efektywności wykorzystania parku maszynowego, metod organizacji pracy oraz problemów związanych z postojami.

- Dział Sprzedaży – uczestniczył w analizie procesów sprzedażowych oraz w opracowaniu rekomendacji dotyczących optymalizacji procesów handlowych.

- Dział Logistyki i Zakupów – odpowiedzialny za analizę łańcucha dostaw, dostępności materiałów oraz optymalizacji procesów zakupowych.

- Dział HR – angażował się w analizę efektywności wykorzystania zasobów ludzkich, struktury organizacyjnej oraz wyzwań związanych z zarządzaniem personelem.

- Dział Jakości – analizował procedury kontroli jakości, standardy produkcyjne oraz poziom zgodności produktów z wymaganiami.

- Dział Technologiczny – badał aspekty związane z procesami produkcyjnymi, wdrażaniem nowych technologii oraz optymalizacją pracy maszyn i operatorów.

- Dział Obsługi Klienta i Eksportu – oceniał skuteczność procesów obsługi klienta, poziom satysfakcji oraz potencjalne obszary do usprawnień.

Jeśli Twoja organizacja zmaga się z podobnymi wyzwaniami, warto rozważyć przeprowadzenie rzetelnej Analizy Stanu Obecnego. To pierwszy krok do lepszej przyszłości! Porozmawiajmy o najpilniejszych wyzwaniach Twojej firmy. Wypełnij formularz bezpłatnej konsultacji, a my w ciągu 48h skontaktujemy się z Tobą i wspólnie pomożemy Ci dobrać idealne rozwiązanie na miarę potrzeb Twojej firmy.