Ostatnia aktualizacja: 21.02.2023

Drodzy Czytelnicy,

w poprzednich wpisach mocno skupiliśmy się na temacie efektywności. W dobie pandemii i związanego z nią globalnego kryzysu gospodarczego efektywność stanowi kluczowy czynnik, który buduje przewagę konkurencyjną firm i pozwala im przetrwać. Jak wiecie, efektywność organizacji zależy w dużej mierze od zaangażowanych i usatysfakcjonowanych swoją pracą pracowników.

Dialog, transparentność sytuacji, codzienna współpraca na konkretnych zasadach, również w przypadku zespołów zdalnych, może dać nam największą przewagę na rynku. To również bardzo ważny moment, by znaleźć balans pomiędzy naciskaniem na efektywność, a budowaniem zaangażowania pracowników. By skutecznie zwiększać efektywność organizacji, potrzebujemy liderów, którzy skupiają swoje działania na dwóch rzeczach, po pierwsze na regularnym rozwiązywaniu problemów pracowników, co zwiększa ich satysfakcję z pracy oraz, po drugie, na budowaniu zaangażowania pracowników, co przełoży się na ich efektywność.

Zwróćcie uwagę na to, że satysfakcja z pracy pracowników ma ogromne przełożenie na satysfakcję klienta. Większa satysfakcja z pracy to większa efektywność, co w rezultacie skutkuje lepszą jakością i terminowością wykonywania usług i produktów oraz… znacznym obniżeniem kosztów. Jak doprowadzić do takiej sytuacji, by wiedzieć, co jest wartością dla klienta, a co marnotrawstwem, które możemy wyeliminować z naszego procesu podnosząc jednocześnie jego jakość i terminowość?

Za co płaci klient?

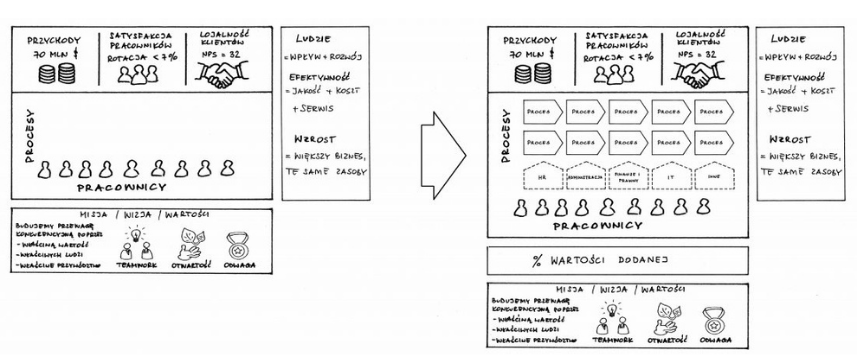

Jednym z najważniejszych elementów strategii lean jest zrozumienie, jak ważne jest zdefiniowanie wartości dodanej dla klienta – oczywiście z jego, a nie z naszej perspektywy. W tym celu z naszymi klientami tworzymy mapę strumienia wartości. Nadrzędnym celem tworzenia takiej mapy jest określenie, jaki jest całkowity czas od zamówienia do dostarczenia produktu lub usługi, a także, jaki jest procent wartości dodanej w tym czasie. Odpowiednio przygotowana mapa jest najlepszym znanym mi narzędziem w tym zakresie. Jak zatem sprawdzić, co jest, a co nie jest wartością dodaną dla naszego klienta?

Marnotrawstwo może być ukryte

Zacznijmy więc od wstępnego zrozumienia procesu. Każdy proces składa się z dwóch elementów: wartości dodanej oraz marnotrawstwa. Marnotrawstwo należy rozpatrywać w dwóch podstawowych kategoriach: marnotrawstwo oczywiste oraz marnotrawstwo ukryte, mylnie przez niektórych nazywane czynnościami koniecznymi. Tym sposobem otrzymujemy trzy rodzaje czynności w procesie:

- wartość dodana – czyli wszystkie czynności, za które klient jest gotowy zapłacić,

- marnotrawstwo oczywiste – czyli działania, które są zbędne, nie dodają wartości i można je natychmiast wyeliminować, oraz

- marnotrawstwo ukryte – mówimy tutaj o czynnościach, które nie dodają wartości, ale są wykonywane z uwagi na toczące się procesy.

Tylko klient może określić, za które czynności jest skłonny zapłacić, dlatego tak ważne jest zrozumienie jego perspektywy.

Zapytaj, czego oczekuje Twój klient

Podam Wam przykład. Historia z życia dystrybutora materiałów instalacyjnych. Czy wiecie, jaki może być jego model biznesowy? To proste! Kupić tanio, sprzedać drogo. Dla większości hurtowników, niezależnie od branży, to podstawowy warunek uzyskania zysku. Tymczasem jeden z naszych klientów postanowił zakwestionować taki sposób zarabiania – czy też tracenia pieniędzy i podczas gdy konkurenci ścigali się cenowo, on postanowił ich zapytać, by zrozumieć ich biznes. Firma zaprosiła na pierwszy warsztat dziesięciu swoich najważniejszych klientów. Główny target to deweloperzy powierzchni biurowych, którzy musieli odpowiedzieć na następujące pytania:

- Co dla Was jest najważniejsze?

- Jak wygląda Wasz proces?

- Czego oczekujecie od nas jako dostawcy?

- Co stanowi dla Was wartość dodaną?

Część menedżerów spodziewała się, że klienci będą odpowiadać, że cena zakupu jest najważniejsza, a bez rabatów nie będą kupować. Jednak odpowiedzi totalnie ich zaskoczyły. Okazało się, że klienci kładą nacisk na inne aspekty prowadzenia działalności. Zapewne jesteście ciekawi, co mówili?

„Tyle płacimy elektrykom, hydraulikom i innym fachowcom, że dla nas najważniejsze jest, żeby nie było przestojów, żebyście zapewnili taki proces dostarczania materiałów, żeby nasi ludzie mogli się skupić na wykonywaniu swojej roboty, a nie szukaniu brakujących części czy dzwonieniu po nie.”

Najlepsze rozwiązania powstają z poznania prawdziwej potrzeby. I to było to! Wystarczyło ich zapytać, a potem wdrożyć rozwiązanie problemu.

Nasz klient jako jeden z pierwszych w branży postawił na mobilnego Direct-Busa. Autobus, zaopatrzony w 80% najczęściej używanych przez fachowców materiałów, był podstawiany pod każdą inwestycję. W ten sposób odseparowano wartość od marnotrawstwa. Żaden z elektryków nie musiał tracić czasu na zamawianie materiałów przez system. Wchodził do autobusu, pobierał części i wychodził, a dzięki RFID wszystko skanowało się automatycznie przy wyjściu. Z kolei z autobusu wysyłano informację do centralnego magazynu, ile i czego pobrano. Około godziny 18.00 wszystkie autobusy potwierdzały dzienne zużycie i wysyłały szczegółowe zamówienia, które w nocy były kompletowane, a nazajutrz o 7.00 autobus znów wyposażony był w 80% zapasów. PROSTE I GENIALNE!

To jeden z najlepszych pull systemów, jakie w życiu widziałem. Powiązanie z technologią i skuteczność realizacji zamówień na poziomie OTIF = 99,7%. Nasz klient oszacował, że dzięki temu rozwiązaniu elektrycy, hydraulicy i pozostali fachowcy są o ponad 15% bardziej efektywni w pracy. Wprowadzenie mobilnego sklepu działającego na miejscu zmieniło też system rozliczeń. Firma uzgodniła z klientami, że pobranie części z autobusu automatycznie oznacza wystawienie faktury i po tej operacji nie przyjmowano już zwrotów części. To spora zmiana, jeśli chodzi o relacje na linii firma wykonawcza i hurtownik. Wcześniej ten ostatni namawiał kontrahentów na złożenie jak największego zamówienia, aby otrzymać jak największy rabat, a później wykonawca zwracał niewykorzystane podzespoły, najczęściej na koszt hurtownika. W nowej formule nie było sztucznego tworzenia obrotu i niepotrzebnego mrożenia kapitału. Tylko sprzedawcy nie byli z tego zadowoleni.

RABAT NIE JEST POTRZEBĄ KLIENTA

W świecie naszego klienta najważniejsze słowo „rabat” zostało zamienione słowem „czas”. Zrozumieli, że nie są hurtownikiem, ale dostawcą inteligentnych rozwiązań dla biznesu. Po pierwszym sukcesie poszli za ciosem i postanowili zmapować procesy swoich klientów, oczywiście przy czynnym udziale tychże. I kiedy zadali swoim partnerom pytanie, co stanowi w procesie budowy biurowca największy problem biznesowy, ci odpowiedzieli:

„Jak już nasi hydraulicy, elektrycy skończą pracę, tę całą budowę, to nie ma kto posprzątać. W ten sposób wydłuża się czas oddania budynku do użytkowania, co w niektórych przypadkach wiąże się też z karami za opóźnienia.”

Jak zmienić problem klienta w sukces Twojej firmy?

Nasz klient postanowił skorzystać z tej okazji i zaproponował, że dodatkowo posprząta miejsce budowy.

Świadcząc usługi sprzątania, firma generuje dodatkowe przychody i to na około 25% marży. Dodatkowym atutem jest odzyskiwanie części, które klient kupił i nie zużył. Te trafiają z powrotem do magazynu. A żeby nie było wątpliwości, nasz klient wcale nie odpuścił podstawowej usługi. Ciągle się rozwija, organizuje warsztaty dla swoich klientów minimum raz na kwartał. I tak od ponad 10 lat firma przechodzi permanentną transformację – od hurtownika do dostarczania wartości dodanej.

Sami widzicie, że wystarczy zadać klientowi pytanie, jak chciałby, żeby było i mamy rewolucję w firmie. Oczywiście samo poznanie potrzeb klienta nic by nie dało, gdyby nasz hurtownik nie przeprowadził zmian.

Klient dostanie dokładnie to, czego chce

O jednym z najlepszych sposobów dowiadywania się, czego oczekuje klient, pisali James P. Womack i Daniel T. Jones w książce „Lean Solutions”. Autorzy podkreślali, że realizując jakąkolwiek potrzebę dla klienta, rozwiązujemy jego problem. Posłużmy się jeszcze jednym przykładem… Jadąc na wakacje, kupujesz lot, bo podstawowym problemem jest to, że trzeba się tam dostać. A dostarczanie wartości dla klienta wygląda następująco:

1. Rozwiąż mój problem całościowo.

2. Nie marnuj mojego czasu (ogranicz do minimum całkowity koszt konsumpcji, w którego skład wchodzą cena, czas i zamieszanie).

3. Daj mi dokładnie to, czego chcę.

4. Zapewniaj wartość dokładnie tam, gdzie tego potrzebuję.

5. Dostarczaj wartość wtedy, gdy jej faktycznie potrzebuję.

6. Zredukuj liczbę decyzji, które muszę podjąć w celu rozwiązania problemu.

Proste? Niby tak, a jednak bardzo mało firm robi to naprawdę dobrze. Powtórzę zatem – wartość dodana to wszystkie te czynności, za które klient jest gotów zapłacić. Pozostałe to marnotrawstwa (po japońsku MUDA). Które z nich najczęściej spotykamy w polskich firmach?

9 marnotrawstw, które podwyższają koszty Twojej firmy

Poniżej przeczytacie o tych czynnościach, które nie dodają wartości.

NADPRODUKCJA

To innymi słowy wyprzedzanie potrzeb, czyli produkowanie więcej, wcześniej, szybciej niż jest to potrzebne. W konsekwencji powstają zapasy, które muszą być następnie magazynowe. Taki sposób pracy powoduje duże zakłócenia w procesie i generuje niepotrzebne koszty.

OCZEKIWANIE

Czas spędzony na czekaniu na współpracowników, podpisy, zatwierdzenia, raporty, informacje, zawieszenia i awarie systemu to czas zmarnowany. Wydłużone przepływy w procesie, przewlekłe cykle produkcyjne, opóźnienia z dostawą do klientów, prowadzą do zawalania terminów. Oczekiwanie występuje za każdym razem, gdy chcemy coś zrobić, lecz z przyczyn od nas niezależnych nie jesteśmy w stanie.

ZBĘDNE ZAPASY

Produkty gotowe, produkty w toku, półfabrykaty, części i dostawy, które trzymane są w zapasie, nie dodają żadnej wartości w procesie produkcyjnym – natomiast generują koszty związane z koniecznością ich magazynowania. Zapasy trzeba składować, administrować nimi i zarządzać, a część z nich wyrzucić po upływie terminu ważności.

ZBĘDNY RUCH I TRANSPORT

Wszystkie ruchy pracowników, materiałów lub informacji, które nie tworzą wartości dodanej do oferowanej usługi czy produktu oznaczają zmarnowany czas, wysiłek i rosnące koszty. Zła organizacja może wynikać ze źle zaprojektowanych stanowisk pracy, bałaganu, braku procedur czy po prostu nieprzemyślanego procesu wynikającego z braku obecności zarządzających w Gemba.

NADMIERNE PRZETWARZANIE

Każde dodatkowe przetwarzanie lub wysiłek, nietworzący wartości dodanej do usługi to nadmierne komplikowanie, które należy wyeliminować. Nadmierne przetwarzanie może być spowodowane przez nieodpowiednią synchronizację procesów oraz czynności wykonywanych w ich obrębie, a także niezrozumienie tego, jakie są oczekiwania klienta.

ZMARNOWANY POTENCJAŁ

Pracownicy, którzy robią coś innego zamiast tego co powinni, wywołują spadek efektywności, wstrzymanie projektów czy niezrealizowanie pomysłów i niewykorzystanie ich potencjału. Zamiast zajmować się pracą, zajmują się jej marnotrawieniem.

POPRAWIANIE BRAKÓW I BŁĘDÓW

Produkty, których jakość odbiega od oczekiwań, błędy pracowników czy dostawy wadliwych komponentów prowadzą do powstawania braków i błędów, a to nie spełnia wymagań klientów. Przyczynami błędów są też niskie kwalifikacje pracowników, brak szkoleń, wadliwie działający sprzęt.

SZUKANIE I WYJAŚNIANIE

Czas stracony na poszukiwanie dokumentacji, wyjaśnianie problemów, podejmowanie nieistotnych decyzji to efekt braku procedur, jasnego przepływu informacji i nieuporządkowanego procesu. Każdy element niezbędny do realizacji danego etapu procesu powinien być gotowy zanim nadejdzie jego kolej.

OBWINIANIE

Wysiłek poświęcony na poszukiwanie winnych osób, a nie na rozwiązywanie problemów z procesem to czyste marnotrawstwo. Szukanie kozła ofiarnego nie powinno mieć znaczenia. Najważniejsze jest wyeliminowanie zidentyfikowanego problemu, a nie odnalezienie osoby, która przyczyniła się do jego powstania.

Ciekaw jestem, które z wymienionych powyżej marnotrawstw pojawia się najczęściej w Waszych firmach. Czy Wasi pracownicy zgłaszają je Wam, kiedy je dostrzegają? Ile z nich i w jaki sposób udaje się Wam wyeliminować? A może do tej pory nie zdawaliście sobie sprawy z ich istnienia lub wiecie, że występują, ale nie wiecie, co dalej?

Zaangażujcie pracowników w identyfikację i eliminację marnotrawstw. To pierwszy krok do prawdziwej transformacji. A, by Wasza firma stała się lean, wszyscy bez wyjątku muszą być zaangażowani w ten proces.

Identyfikacja i eliminacja marnotrawstw wymaga cierpliwości, co zawsze podkreślam. To nie jest proces, który zajmuje chwilę. Wręcz przeciwnie, takie działanie może nie mieć końca. To jest proces ciągłego doskonalenia, który poprzez identyfikację i eliminację wszystkich tych czynności, które marnują czas i pieniądze firmy, cały czas będzie przynosić najlepsze z możliwych rezultatów.

Ponad 80% procesów nigdy nie zostało zmierzonych

Problemem dzisiejszych firm jest to, że ponad 80% procesów nigdy nie zostało zmierzonych. Oznacza to, że nie sprawdzamy, nie mierzymy procesu tam, gdzie on się odbywa. Jego ocenę opieramy na opiniach, a nie na faktach. Jest to Patologia numer 3 – Opinie zamiast faktów. Patologię tę będziemy zwalczać za pomocą trzeciego kroku strategii lean, którym jest Konsensus.

Opinie zamiast faktów

Opieranie się na opiniach zamiast na faktach to bardzo duży błąd. Jeśli chcemy iść naprzód i poprawić to, co dzisiaj nie funkcjonuje prawidłowo w naszej firmie, musimy doprowadzić do spełnienia warunku docelowego, gdzie 100% interesariuszy zgadza się co do tego, jaki jest obecnie % wartości dodanej w procesach. Jak to zrobić?

Nie popełniaj tego błędu

Większość firm doradczych pomagających organizacjom stać się lean popełnia jeden i ten sam błąd. Sami też popełnialiśmy go do niedawna. Jak to wygląda? Konsultanci wchodzą do klienta, przeprowadzają tzw. analizę, diagnozę stanu obecnego, oceniają procesy i definiują, co należałoby poprawić. To zawsze niesie za sobą opłakane skutki w kwestii zaangażowania pracowników w zrozumienie, a w dalszej kolejności w doskonalenie procesów. Mimo pozornego podobieństwa, istnieje diametralna różnica pomiędzy Analizą Stanu Obecnego, a krokiem nr 3 naszego procesu Strategii Lean – Konsensusem.

Konsensus a nie Analiza Stanu Obecnego

Konsensus (jak sama nazwa wskazuje) odnośnie status quo oznacza uzyskanie zgody wśród menedżerów, pracowników i ich liderów, czyli kluczowych interesariuszy, co do tego, jakie są fakty, tj. jaki jest obecny procent efektywności, innymi słowy wartości dodanej w naszych procesach. Poprawnie wykonana przez zewnętrznych ekspertów analiza stanu obecnego doprowadzi nas co prawda do określenia % wartości dodanej w procesach, jednakże jedynymi osobami, które będą się identyfikowały z jej wynikami będą owi eksperci. A to z kolei nie ma nic wspólnego z warunkiem docelowym, który chcemy osiągnąć na tym etapie, czyli że 100% interesariuszy będzie się z tymi wynikami identyfikowało.

Analiza stanu obecnego to nic innego, jak dokładny pomiar procesów. Musicie zrozumieć, że taka analiza nie daje tego samego, co Konsensus – czyli powszechnej zgody.

Różnica tkwi w tym, kto tę analizę, diagnozę i pomiary realizuje. Rolą osoby odpowiedzialnej za transformację nie jest więc przeprowadzenie analiza stanu obecnego, tylko zachęcenie ludzi do tego, aby sami zweryfikowali swoje procesy. To ludzie powinni zmierzyć się sami i sami określić, co w tej chwili stanowi wartość dodaną w procesach, a co jest marnotrawstwem.

W praktyce konsensus trwa dwu- lub nawet trzykrotnie dłużej, niż wykonywana przez konsultantów analiza stanu obecnego.

Warto poczekać na moment, w którym pracownicy przychodzą i oznajmiają, jak gdyby nigdy nic: „Hej, Boss, możemy robić 26% więcej i wiemy jak”.

Jak zaangażować pracowników w ciągłe doskonalenie?

Jeśli zaangażujemy w działania analityczne pracowników i ich liderów, będziemy wspólnie definiować jaka jest próba reprezentatywna do danych pomiarów w danym obszarze, to kończąc raport analityczny, określając efektywność, jakość, terminowość naszych procesów będziemy mieli zgodność wszystkich uczestników. Nikt nie będzie miał wątpliwości, jaki jest stan obecny naszego procesu w tym obszarze.

Konsensus oznacza zatem, że wszyscy uczestnicy procesu jednoznacznie rozumieją, co od chwili zamówienia do momentu dostarczenia produktu lub usługi stanowi wartość dla klienta, co jest dla niego marnotrawstwem oczywistym, a co ukrytym.

Mówiąc kolokwialnie, musicie wiedzieć ile jest cukru w cukrze, czyli jaki jest lead time, a jaki czas dodawania wartości.

Dzięki konsensusowi proces zmian staje się dla pracowników łagodny i nie budzi ich oporu. Sami decydują, co należy zmienić i dzięki temu identyfikują się z całą transformacją.

*Więcej na ten temat znajdziecie w rozdziale ósmym mojej książki Strategia LEAN. Dlaczego w WIELKICH firmach ludzie nie mogą doczekać się PONIEDZIAŁKÓW

Jeśli zależy nam na uzyskaniu konsensusu w kontekście obecnego poziomu efektywności (% wartości dodanej), będziemy musieli przeanalizować dokładnie dwie perspektywy: klienta oraz procesów wewnętrznych. Oznacza to, że pytamy naszych klientów, co stanowi dla nich wartość (VOC – Voice of the Customer), a następnie sprawdzamy, ile tej wartości jest w naszych procesach. Jednym z najlepszych narzędzi do ustalania konsensusu jest niewątpliwie mapowanie strumienia wartości, gdzie najczęściej za pomocą umownych ikon, znaków i grafik przedstawiamy przepływ wartości w procesie. Oczywiście pod warunkiem, że takie mapowanie odbywa się wraz z pracownikami.

Reasumując, trzeci krok procesu budowania strategii lean – KONSENSUS – ma nas doprowadzić do sytuacji, w której:

- po pierwsze pracownicy w ten sam sposób rozumieją, co stanowi wartość dodaną dla klienta (zapytali go o to)

- po drugie, wszyscy pracownicy zgadzają się co do tego, ile tej wartości jest dzisiaj w procesach

- równolegle dzięki kierunkowi oraz kontekstowi biznesowemu pracownicy nie boją się powiedzieć, że np. potencjał wzrostu efektywności to 40%.

W zależności od zdolności do kwestionowania status quo etap ten zajmuje od dwóch tygodni do trzech miesięcy, a warunek docelowy dla tego kroku to: 100% interesariuszy zgadza się co do tego, jaki jest obecnie % wartości dodanej w procesach.

Pięć praktycznych aspektów budowania konsensusu

- Konsensus nie jest analizą stanu obecnego.

- Nie przesadzaj z dokładnością. Ważniejsze jest uzyskanie zgody wśród pracowników, a nie liczba, czy dokładność analiz (zwłaszcza za pierwszym razem).

- Żeby określić efektywność (% wartości dodanej) należy zbadać perspektywę klienta oraz perspektywę procesów wewnętrznych.

- Jednym z najlepszych narzędzi do uzyskania konsensusu jest rysowana wspólnie z pracownikami mapa stanu obecnego.

- Bądź cierpliwy. Poświęcony pracownikom czas przyniesie efekt podczas transformacji.

Dzięki konsensusowi proces zmian staje się dla pracowników łagodny i nie budzi ich oporu. Sami decydują co należy zmienić i w naturalny sposób identyfikują się z całą transformacją.

_________________________________________

Naucz się przeprowadzać transformację Lean 3D na wybranym procesie i zdobądź przewagę konkurencyjną na rynku pracy! Sprawdź szczegóły >>