Ostatnia aktualizacja: 21.02.2023

W dobie pandemii i związanego z nią globalnego kryzysu gospodarczego efektywność stanowi kluczowy czynnik, który buduje przewagę konkurencyjną firm i pozwala im przetrwać. Jak wiecie, efektywność organizacji zależy w dużej mierze od zaangażowanych i usatysfakcjonowanych swoją pracą pracowników. By skutecznie zwiększać efektywność organizacji, potrzebujemy liderów, którzy skupiają swoje działania na dwóch rzeczach, po pierwsze na regularnym rozwiązywaniu problemów pracowników, co zwiększa ich satysfakcję z pracy oraz, po drugie, na budowaniu zaangażowania pracowników, co przełoży się na ich efektywność.

Naucz się zwiększać efektywność

Jak udowodnić, że poprawiliśmy efektywność? Większość menedżerów jest doskonale przygotowana z narzędzi, które służą do poprawy efektywności. Niestety, również duża część z nich ma niedomiar wiedzy odnośnie tego, w jaki sposób przeprowadzić ludzi przez zmiany. W tym wpisie dowiecie się jak zwiększać efektywność w strukturze firmy, jak wychować własne zespoły lean, które w umiejętny sposób zaangażują wszystkich pracowników do transformacji, zwiększając efektywność procesów skutecznie i co istotne – szybciej od konkurencji.

Skuteczna transformacja LEAN 3D

Transformacja LEAN 3D to nasza autorska metoda, która bardzo mocno działa w momencie, kiedy mamy kryzys, kiedy jest potrzeba podjęcia szybkich działań. Zawsze powtarzam, że lean się nie wdraża, że lean możesz się jedynie stać. Pamiętajcie, że pierwsza styczność z lean powinna być krótka. Działania muszą być widoczne w rachunku zysków i strat. Ale nie zapominajcie o ludziach, przeprowadzajcie ich przez zmiany w sposób systematyczny, zwiększajcie ich zaangażowanie, bo nic przecież nie dzieje się bez ludzi.

Diagnoza – Dopasowanie – Doskonalenie

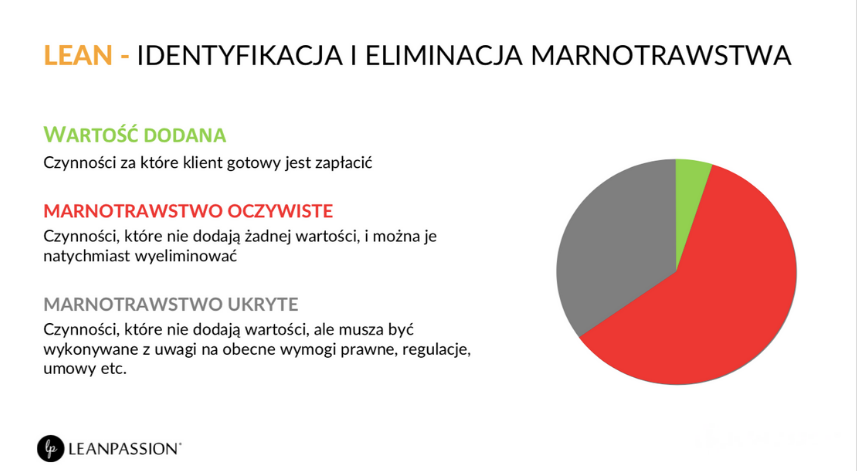

W każdym procesie mamy trzy rodzaje czynności. Są nimi:

- wartość dodana – czyli wszystkie czynności, za które klient jest gotowy zapłacić,

- marnotrawstwo oczywiste – czyli działania, które są zbędne, nie dodają wartości i można je natychmiast wyeliminować, oraz

- marnotrawstwo ukryte – mówimy tutaj o czynnościach, które nie dodają wartości, ale są wykonywane z uwagi na toczące się procesy.

Chodzi o to, aby osiągnąć wartość dodaną poprzez eliminację marnotrawstwa. Pomaga nam w tym Transformacja Lean 3D, w której najpierw przeprowadzamy diagnozę, angażując w nią wszystkich naszych pracowników, następnie dając ludziom możliwość podejmowania decyzji jakie rzeczy będziemy zmieniać przeprowadzamy dopasowanie i na koniec poprzez doskonalenie ugruntowujemy zmiany poprzez wprowadzenie pewnych nawyków.

Jedną z największych przewag konkurencyjnych Leanpassion jest to, że potrafimy ułożyć transformację klientowi. Potrafimy dzielić się wiedzą nie tylko z klientami, ale również na warsztatach, spotkaniach i naszych cyklicznych webinarach.

Case study

Gośćmi naszego wrześniowego webinaru pt. „Jak poprzez szybkie zmiany w procesie uzyskać 17-krotny zwrot z inwestycji?” byli Paweł Gąciarski – Director Mechanical Systems Department oraz Adrian Kulak – Production Planning and Process Improvement Leader z firmy Dürr Poland. Dzisiaj chciałbym podzielić się z Wami wnioskami z tego spotkania.

Skąd wziął się pomysł na transformację? Tak naprawdę podczas pracy w firmie każdy obserwuje, że niektóre obszary wymagają pewnej optymalizacji, czy też napędzenia efektywności by zminimalizować koszty. Chcąc reagować na zmieniające się wskutek pandemii realia i przeciwdziałać temu, co może się stać, podjęliśmy kroki ku temu, aby to zmienić, żebyśmy nadal byli efektywni w grupie i procesach, które robimy. – rozpoczął Adrian Kulak

Staramy się reagować szybko, elastycznie – dodał Paweł Gąciarski. – Powiedzieliśmy sobie z Adrianem: ‘Nie możemy tego tak zostawić, musimy działać‘. Stąd pomysł, żeby ktoś nam w tym pomógł.

Gwoli wyjaśnienia, Panowie wzięli udział w pierwszej edycji naszego programu Lean Green Belt Online i poniżej pokażę Wam efekty ich pracy, którymi podzielili się szeroko podczas naszego webinaru.

Od czego zacząć

Po pierwsze, wytypowali obszar, który z ich punktu widzenia wydawał się idealny do transformacji, do tego, by w rezultacie tych zmian widzieć wymierne korzyści tego, co robili. Co jest bardzo istotne – mieli zespół bardzo zorientowany na współpracę, żeby taką transformację przeprowadzić. Ta transformacja była od samego początku zakomunikowana, wszyscy wiedzieli, w którym kierunku idą. W całej transformacji wspierali ich też trenerzy Lean Green Belt Online.

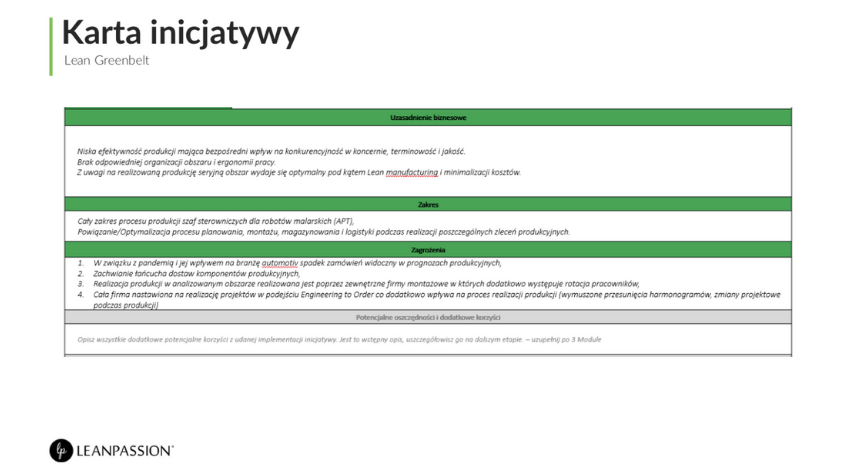

Karta inicjatywy

Zaczęli z niską efektywnością produkcji w pewnym obszarze, brakiem organizacji – co wszyscy dostrzegali. Przyznają szczerze, że korzystając z wiedzy i pewnego wsparcia Leanpassion wreszcie ujęli to systemowo tak, by tę transformację przeprowadzić.

Najciekawsze jest to, że Panowie podjęli się przeprowadzenia transformacji w procesie spoza obszaru, którym zarządzają. Paweł i Adrian są specjalistami w zakresie mechaniki, a do transformacji wytypowali proces z obszaru elektrycznego. Dzięki koledze, zarządzającym tym obszarem, zostali przyjęci ciepło przez jego pracowników, co więcej – ludzie bardzo się zaangażowali w transformację i chcieli uzyskać jak najlepsze efekty.

Proces do transformacji

Zajęli się w miarę prostym procesem na produkcji elektrycznej, gdzie montuje się szafy do sterowania robotami. Cały proces, przy udziale pracowników, podzielili na 7 głównych kroków. Do tego dołożyli dwa procesy zależne, gdyż to one jakby kształtowały charakter całego procesu – magazyn i logistykę, bez których ten proces nie istnieje.

Diagnoza

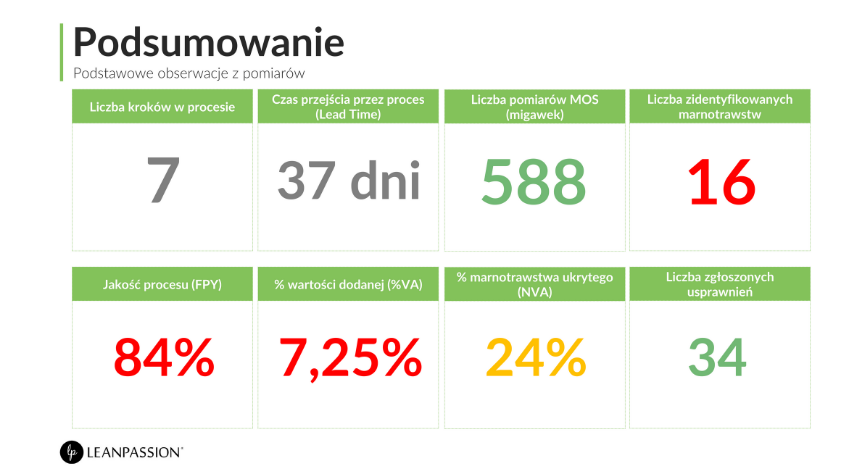

Obliczyli lead time, który wyszedł na poziomie 37 dni. Przeprowadzili całą analizę migawkową, przy okazji identyfikując 16 marnotrawstw. Z pomiarów uzyskali wysoki wskaźnik jakości procesu FPY na poziomie 84%. Uznali, że wyniki te wskazują, że proces jest zdolny żeby za pierwszym razem dawać z operacji na operację dobre komponenty. Procent wartości dodanej był na poziomie 7,25% przy pracy dwuzmianowej, ale często również jednozmianowej. Marnotrawstwo ukryte wyszło na poziomie 24%. Ponieważ zaangażowani wszystkich pracowników, w pierwszej kolejności ludzie zgłosili 34 usprawnienia pozwalające na optymalizację tego procesu.

Pomysły na usprawnienia

Zawsze podkreślam, że transformacji nie robi się zza biurka. Arian i Paweł byli z pracownikami w GEMBA, rozmawiali i angażowali ich w analizę procesu. Ludzie dokładnie wiedzieli jaki jest cel, a jaka jest sytuacja obecna. Dla usprawnienia komunikacji wprowadzili tzw. leanboardy, platformę pozyskiwania pomysłów od ludzi. Nie ma nic lepszego, jak spędzić 5 min dziennie przy takiej tablicy, rozmawiając o problemach, o frustracjach, o tym, co powinni usprawnić. Ludzie sami się wtedy otwierają, to im daje chęć do uczestniczenia w zmianie i jednocześnie motywację.

Analiza procesu

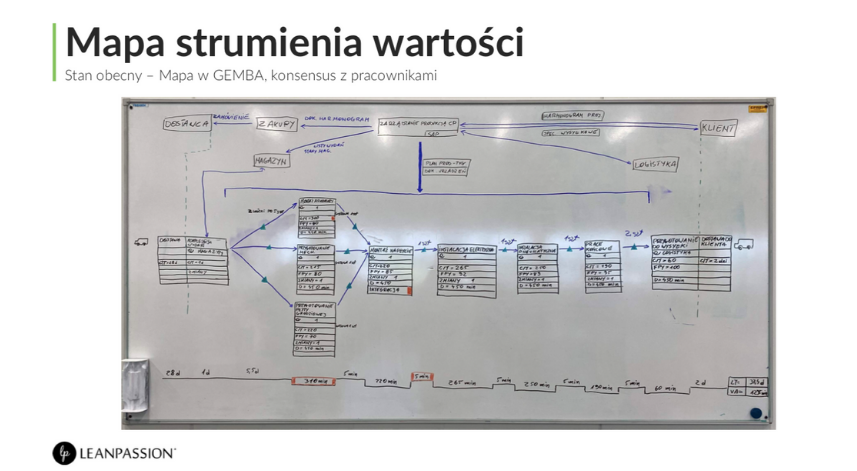

Jednym z najważniejszych etapów analizy procesu było, z perspektywy Pawła i Adriana, stworzenie mapy procesu. Od jakości tej mapy, podejścia do tematu, zależał rezultat ich transformacji. Opierali się na tym, że chcą zwiększyć efektywność swojego procesu, obserwowali dostępność czasu pod kątem ile są w stanie efektywnie w tym czasie zrobić.

Mapa strumienia wartości

Mapa została rozrysowana wspólnie z pracownikami (o procesie rysowania mapy przeczytasz również TUTAJ). Najpierw wykonali szablon, by następnie idąc przez kolejne kroki zapełniać go danymi. To się wydaje proste, ale uwierzcie, że aby wypełnić te wszystkie komórki trzeba wykonać wiele podejść i wykonać dużo pomiarów.

Systematycznie zapełniali mapę danymi, korzystając z formularzy SWS, czyli robili taki własny diagram spaghetti, analizowali jak pracownicy pracują, jak się przemieszczają, dodawali analizę SWCS, w której dodatkowo liczyli cycle time procesu, żeby na końcu zbalansować swoją linię produkcyjną. Co jest istotne, co podkreślił Adrian, przeprowadzali badanie migawkowe, które wielu osobom w firmie otworzyło oczy. To badanie miało wpływ nie tylko na samych pracowników, ale również na cały zarząd. Bo od tego momentu nie można już było zrobić kroku w tył. Jeśli dany obszar źle funkcjonuje to nie były tylko słowa, teraz były to już liczby. To fakty, wiedza, ile wartości dodanej jest w danym obszarze, ile marnotrawstwa, ile jest tego ukrytego, a ile oczywistego, z którym mogą walczyć. Dzięki analizie i badaniom odkryli, że pracownicy wykonują dużo czynności w innych operacjach.

Ta mapa rzeczywiście fizycznie wisi w firmie Dürr, widziałem ją podczas niedawnej u nich wizyty. Co więcej, zauważyłem, że ludzie tam chętnie słuchają, nie boją się, gdy przychodzi ktoś obcy i pyta o procesy. Wynika to zapewne z faktu, że komunikacja transformacji, zmian była przejrzysta. Ludzie wiedzieli, że etap zbierania informacji, ich wpisywanie w mapę, jest niezwykle istotny do późniejszej analizy i wyciągania wniosków.

Zaangażowanie ludzi w zmianę

Od początku transformacji pracownicy widzieli, że można poprawić ergonomię pracy, że możliwe jest zachowanie dystansu wymuszonego przez pandemię, że bezpieczeństwo dla wszystkich jest większe i dzięki temu stali się bardziej otwarci na zmiany. Pracownicy zobaczyli, że usprawnienie tych procesów daje im wymierne korzyści, że mogą zrobić coś raz, porządnie i do końca. Dodatkowo fakt, że ktoś był z nimi w gemba, rozmawiał o ich problemach, dawało im dodatkową motywację, aby chcieć więcej.

Konsensus

Nie robimy tego sami dla siebie, tylko z pracownikami, żeby proces funkcjonował. – podsumował Adrian.

Zawsze podkreślam, że konsensus jest kluczem. Nie można robić pomiarów dla samych pomiarów. Dzięki konsensusowi proces zmian staje się dla pracowników łagodny i nie budzi ich oporu, bo to oni sami decydują, co należy zmienić i dzięki temu identyfikują się z całą transformacją.

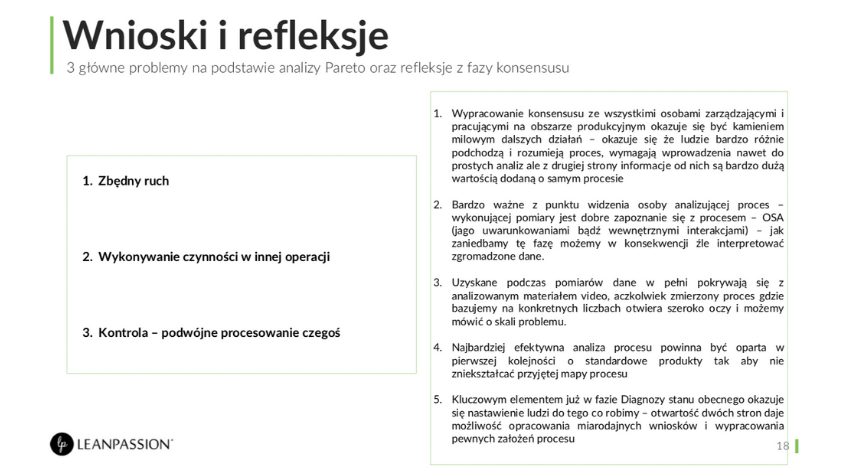

Wnioski z fazy Diagnozy

Spójrzcie poniżej na tabelę i przeanalizujcie zebrane tam informacje.

Dopasowanie

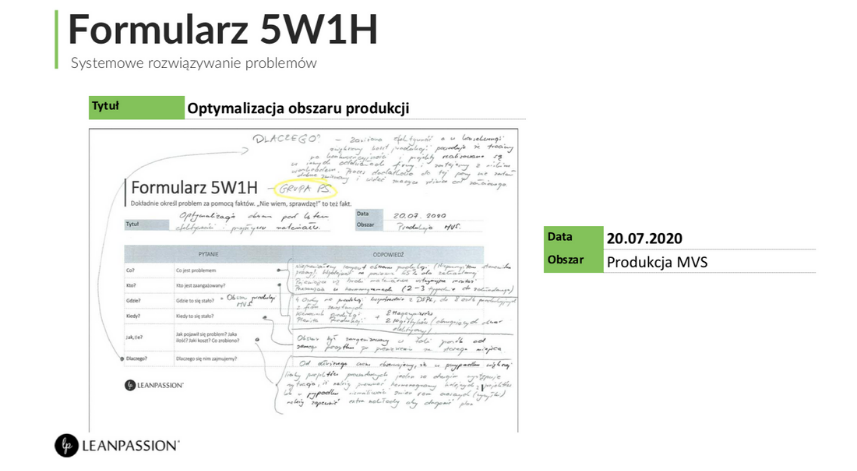

W opisywanym przeze mnie case study firmy Dürr za kluczową część Paweł i Adrian uznali analizę problem solving. Zaczęli bardzo systemowo, wypełniając arkusz 5W1H.

W sposób standardowy opisali, co jest problemem, gdzie jest, kiedy powstał i dlaczego chcą się tym zająć, jakie konsekwencje tych zmian dadzą im korzyści. Wg Adriana to super narzędzie, które wszystko systematyzuje. Taki formularz może przygotować leader, taki moderator, który będzie za tę optymalizację odpowiedzialny dla siebie i również potwierdza go już później z grupą problem solving na kolejnym spotkaniu tej grupy.

Metod szukania przyczyn problemów jest wiele, w tym przypadku wykorzystali Diagram Ishikawy i był to jeden z pierwszych elementów spotkania grupy problem solving. Dzięki temu dosyć szybko można było od zespołu zyskać informacje, w którym zakresie i co stanowi główny problem. Bo skutek – zadajemy pytanie dlaczego, w Dürr było to ‘dlaczego wydajność procesów montażu jest niższa od zakładanej’. Wszystko co zobaczyli na tej rybie i ościach stanowiło odpowiedź na to pytanie. Wówczas, wykorzystując nawet sam model Pareto, byli w stanie bardzo szybko odciąć te 20%, które generowały im 80% problemów. Istotna jest cała strategia powołania takiej grupy problem solving, kto w niej uczestniczy, jak ją prowadzić, jak moderować, jak wykorzystać kreatywność zespołu. W Dürr grupa liczyła 7 osób.

17-krotny zwrot z inwestycji

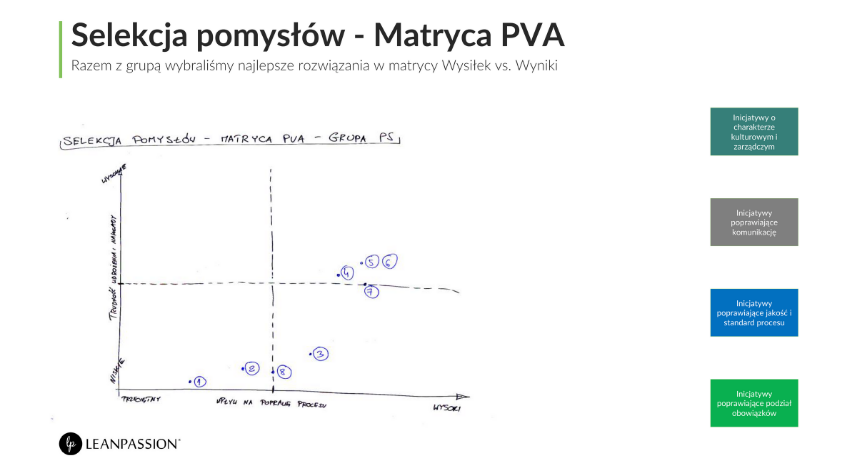

Mając już pewne propozycje rozwiązań, Adrian i Paweł zdecydowali się na użycie tablicy PVA, za pomocą której bardzo szybko skategoryzowali wszystkie rozwiązania.

Użycie tej matrycy pokazało, że tak naprawdę przy bardzo niskim nakładzie mogą uzyskać duże zyski z wprowadzanej zmiany. Paweł podkreślił, co jest bardzo ważne, że podchodząc do zmiany, do transformacji, w ogóle nie liczyli na zwrot inwestycji. Chcieli po prostu szybko zadziałać, zintegrować ludzi, pokazać, że można cos fajnego zrobić pomimo kryzysu. Jeszcze w marcu wielu ludzi bało się wyjść z domu, a Adrian i Paweł chcieli dać im pracę, w sposób jak najbardziej bezpieczny. I to się udało.

Wprowadzenie nowego layoutu

W okresie pandemii na produkcji należało w pewien sposób odseparować ludzi od siebie. To był dobry moment na wprowadzenie zmian w wyglądzie niektórych obszarów. Nowy layout powstał na bazie konsensusu. Nie został o narzucony z góry, ale to pracownicy i liderzy z danego obszaru między sobą dyskutowali jaki powinien być przepływ, jak powinien on przechodzić. W końcowej fazie rozrysowali proces tak, aby był on spójny na danym obszarze.

Dajcie ludziom ramy, ale do pracy, a nie dawajcie ram czasowych.

to słowa Adriana, które również poparł Paweł:

chcemy z wami robić transformację, chcemy wam ułatwić życie, pracę, ale to wy musicie to zaplanować. Tak, jak chcecie pracować, tak dostaniecie miejsce pracy.

Doskonalenie

W fazie Diagnozy, celem podstawowym było nie samo zmierzenie procesu, ale uzyskanie konsensusu odnośnie stanu obecnego. W fazie Dopasowania był czas na wspólne z zespołem decyzje o eksperymentach i poprowadzeniu PDCA. Panowie przyznali, że stworzyli już pewien standard, od którego będą mogli prowadzić już pewne zmiany, ale w perspektywie czasu nie wykluczają jego dalszej optymalizacji.

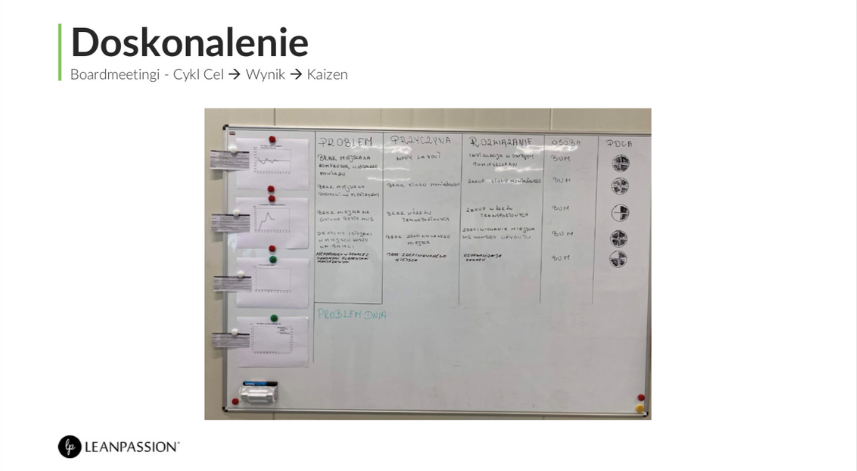

W ostatniej fazie transformacji LEAN 3D, czyli w fazie Doskonalenia, skupili się na wprowadzeniu tablicy do boardmeetingów (więcej o tablicach i boardmeetingach online przeczytasz TUTAJ).

Jak wcześniej wspominałem, moi goście przeprowadzali transformację w obcym sobie obszarze. Dzisiaj obszar ten pozostaje w rękach osoby, która nim zarządza. Ta osoba również pozostaje ze swoimi ludźmi w tej nomenklaturze rozwiązywania problemów. Wprowadzona podczas transformacji tablica do boardmeetingów daje taką bardzo fajną przekładnię tego, co się dzieje, systematyzuje sprawy. Jest tam KPI, wspólny cel, można pracownikom powiedzieć ‘słuchajcie, celem na dziś, czy też na ten tydzień, jest wykonanie 10 urządzeń’. Po tygodniu sprawdzają ten wynik. Jeżeli odbiega od założonego celu, wchodzą w cykl kaizen, mamy problem-przyczyna-rozwiązanie. Tak naprawdę w tym momencie w tym obszarze skupiają się na tym procesie, żeby ten proces nie stanął tylko żeby trwał.

Adrian i Paweł chcą powielać tablice boardmeetingowe w również innych obszarach.

Rezultaty

Stan po wprowadzeniu wszystkich zmian procesu na obszarze:

- oszczędność w skali roku na poziomie 12-15% co przy obecnym poziomie produkcji generuje zysk w wysokości 110-137 kPLN, a w konsekwencji:

- opracowanie i wdrożenie nowego layoutu produkcji z pełną wizualizacją,

- pomiar procesu montażu – baza danych – wykorzystywana przy przyszłym planowaniu,

- zwiększenie efektywności pracy poprzez odpowiednie zbilansowanie operacji produkcyjnych,

- optymalizacja przygotowywania wydań magazynowych,

- wydzielenie z produkcji operacji logistycznych (pakowanie + przygotowywanie do wysyłki),

- uruchomienie procesu Cel-Wynik-Kaizen

W prostych słowach efektem transformacji jest 17-19-krotny zwrot z inwestycji, którą był program rozwojowy Lean Green Belt Online oraz wdrożenie systemu, który daje możliwość pracy w bezpiecznych, optymalnych warunkach, angażuje ludzi w pracę, angażuje do usprawnień, daje bazę do kolejnych pomiarów. Wielką wartością dodaną jest wzrost zaangażowania pracowników i wzrost ich chęci do pracy. Dzięki wprowadzeniu cyklu cel-wynik-kaizen każdy ma prawo się wypowiedzieć, nie ma złych pomysłów. Liczy się systematyczność, co zawsze powtarzam.

Skuteczny lider – jak nim być?

Jeśli to case study było dla Was interesujące i chcecie dalej rozwijać swoją wiedzę w zakresie skutecznych metod zapewniających utrzymanie osiągniętych wyników, to serdecznie zapraszam Was do uczestnictwa w Certyfikowanym Programie Lean Green Belt. W czasie trwania programu przeprowadzicie transformację LEAN 3D, przechodząc z instruktorami przez fazy kompleksowej Diagnozy wybranego procesu, Dopasowania zasobów i struktury organizacyjnej oraz Doskonalenia i utrzymania zmian.

Pamiętajcie, że jeśli macie jakieś pytania to piszcie do nas śmiało!

Radek

___________________________________

Chcesz nauczyć się jak przeprowadzić transformację Lean 3D na wybranym procesie i zdobyć przewagę konkurencyjną na rynku pracy? Sprawdź szczegóły>>