Ostatnia aktualizacja: 21.02.2023

Dzisiaj umiejętność szybkiej diagnozy problemów w organizacji i zobaczenia gdzie możemy podnieść efektywność jest na wagę złota. Posiadając ponadto kompetencje do zaangażowania ludzi, wzbudzenia ich chęci do udziału w zmianie, mamy naprawdę wielką szansę na sukces naszej firmy, na tym trudnym i wymagającym obecnie rynku.

Diganoza, dopasowanie, doskonalenie, czyli transformacja LEAN 3D jest czymś, czego firmy potrzebują teraz najbardziej. W tym artykule opiszę Wam, na czym tak naprawdę polega LEAN 3D. Na pierwszym październikowym Webinarze pt. „Jak skuteczni liderzy zwiększają efektywność o min. 20% w niecałe 3 miesiące i to przy zaangażowaniu całego zespołu” wraz z Katarzyną Mickiewicz, szefową Delivery w Leanpassion, szeroko dyskutowaliśmy na ten temat. Co ciekawe, odbyło się to przy dużym zaangażowaniu uczestników webinaru, co w kilku miejscach postaram się zaznaczyć w treści. Myślę, że dzięki takiemu ujęciu zobaczycie, jak ważnym i ekscytującym tematem jest LEAN 3D. Będzie to teoria poparta doświadczeniem, więc czytajcie do końca!

Lean można się jedynie stać

Zawsze powtarzam, że lean się nie wdraża. W Leanpassion praktykujemy strategiczne podejście do lean. Jeśli staniesz się lean, spowodujesz, że organizacja i wszyscy pracownicy będą lean. Zaangażowanie Twoich ludzi jest bardzo istotną kwestią. Pamiętajcie, zmiany i podnoszenie efektywności nie zadzieją się bez ludzi, ani tym bardziej – kosztem ludzi.

Nie rób nic przeciwko ludziom

W naszym życiu doradczym, jako Leanpassion, przez 15 lat zrobiliśmy dużo rzeczy dobrze, ale też sporo rzeczy źle.

Uczyliśmy się na własnych błędach i dlatego dzisiaj mamy wypracowane takie podejście, które wynika z setek jak nie tysięcy eksperymentów. Teraz jesteśmy bardziej gotowi do tego, żeby mówić co działa, a co nie. Wy możecie iść prostszą drogą, czerpiąc z naszych doświadczeń, którymi chcemy się z Wami dzielić.

Kwintesencja transformacji LEAN 3D

W wielkim skrócie LEAN 3D są to szybkie transformacje, które bardzo dobrze sprawdzają się w kryzysie, kiedy nie mamy aż tak dużo czasu na eksperymentowanie i oczekiwanie na pierwsze efekty, a i koniunktura jest wyjątkowa. Pokażemy Wam, jak przeprowadzić LEAN 3D w skuteczny sposób w zaledwie 3 miesiące. Szybciej od konkurencji, ale w sposób bardzo przemyślany – na tyle, że Wasi ludzie za tym pójdą. To jest właśnie kwintesencja Transformacji LEAN 3D, budowanie kultury zmiany, zaangażowanie pracowników w ciągłe doskonalenie.

Wartości Leanpassion

Istniejemy po to, żeby firmy były wielkie a ludzie szczęśliwi w pracy – to jest nasza misja. Jest to dla nas bardzo ważne, żeby nie robić nic kosztem ludzi. Ludzie są najważniejsi. Dlatego wyznajemy takie cztery wartości: pasja, partnerstwo, zespół i doskonalenie.

Na fundamencie tych wartości mocno opiera się całe DNA Leanpassion. Jest to równie ważne w naszym obecnym zespole oraz kiedy rekrutujemy nowych ludzi, a także w naszych relacjach biznesowych z klientami.

Dlatego na samym początku pracy z organizacjami kładziemy duży nacisk na stworzenie sensu istnienia i zbudowanie poczucia przynależności w organizacji, czyli misji, wizji, wartości i celów strategicznych, dzięki którym każdy menedżer, każdy lider i każdy pracownik zna i rozumie swoją rolę w organizacji. Kiedy ten warunek docelowy jest spełniony, możemy mieć pewność, że nawet w momencie takiego załamania gospodarki na rynku z jakim spotykamy się teraz, ludzie zaangażują się we wspólne stawienie czoła przeciwnościom.

Liderzy w czasach kryzysu

Ludzie zauważyli, że stanie w miejscu i czekanie na to co się wydarzy nie daje nic dobrego, że trzeba coś zrobić. Wielu menedżerów, liderów po prostu się pogubiło w tej po-covidowej sytuacji. Dokładnie widać, że wygrywają ci, którzy potrafili szybko zareagować. Dzisiaj widać prawdziwe przywództwo. Wygrywa lider, który zamiast mówić, że jest przywódcą, po prostu działa i potrafi udowodnić, że jego praca przynosi efekty.

Przede wszystkim skuteczność

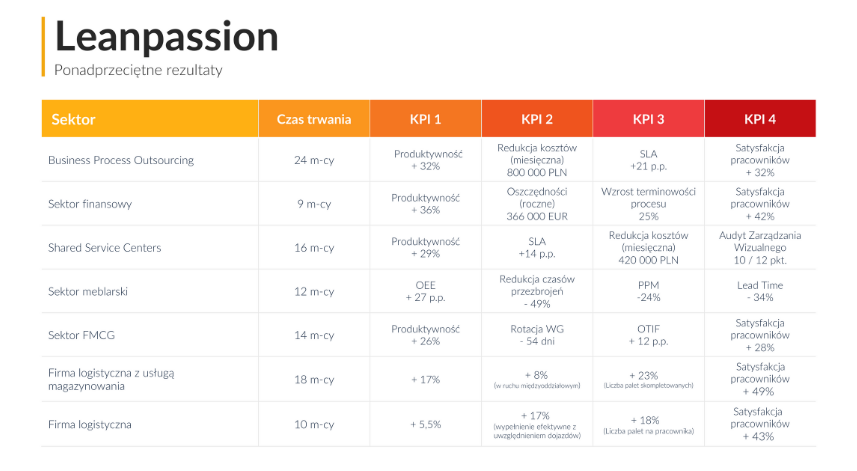

Za efektywność i skuteczność my również jesteśmy rozliczani. W naszym portfolio są zarówno bardzo duże marki z Polski i świata, ale również mniejsze firmy i organizacje. Kiedyś robiliśmy same duże transformacje, teraz rynek trochę się zmienił. Duże transformacje kupowane są dość rzadko, a klienci liczą na mniejsze rzeczy, często o podobnej skuteczności. Dlatego zawsze dostarczamy rezultaty, a jeśli czegoś nie potrafimy to albo się tego nie podejmujemy, albo szukamy niestandardowych rozwiązań.

Być lean, to być przede wszystkim skutecznym.

Udowodnij wpływ na rachunek zysków i strat

Przypominam sobie taką historię jak zacząłem pracę w GE. Pełen entuzjazmu, po miesiącu od rozpoczęcia pracy miałem super pomysł na poprawienie komunikacji. Poszedłem z tym do szefa i usłyszałem, że hobby to mogę sobie realizować w domu. Pamiętam, jak się wtedy obraziłem. Ale to była taka lekcja pokory, że tak naprawdę liczą się zmiany, w których ja potrafię udowodnić wpływ na rachunek zysków i strat, czy też na zaangażowanie ludzi. Bo te dwie rzeczy tak naprawdę się liczą.

Stwórz warunki by ludzie chcieli się zmieniać

Robi się wiele rzeczy dobrze, wiele źle, zdobywa się tym samym cenne doświadczenie. Po 15 latach możemy dzisiaj doradzać i często mówimy, że z lean jest jak z jazdą na nartach: najpierw jeździsz pługiem, potem slalomem, ale w trakcie wielokrotnie się wywrócisz. Jeszcze raz powtórzę, bo powtarzam to na okrągło i zawsze będę powtarzał, że lean się nie wdraża, nie dawajcie sobie prawa, żeby ludziom coś zmieniać, lean możecie się jedynie stać. To jest niby niewielka różnica, stwarzacie jedynie warunki do tego, by ludzie sami chcieli się zmieniać. Z drugiej strony jest to ogromna różnica, która wymaga właśnie doświadczenia i ustrukturyzowanego podejścia.

Co to jest LEAN 3D?

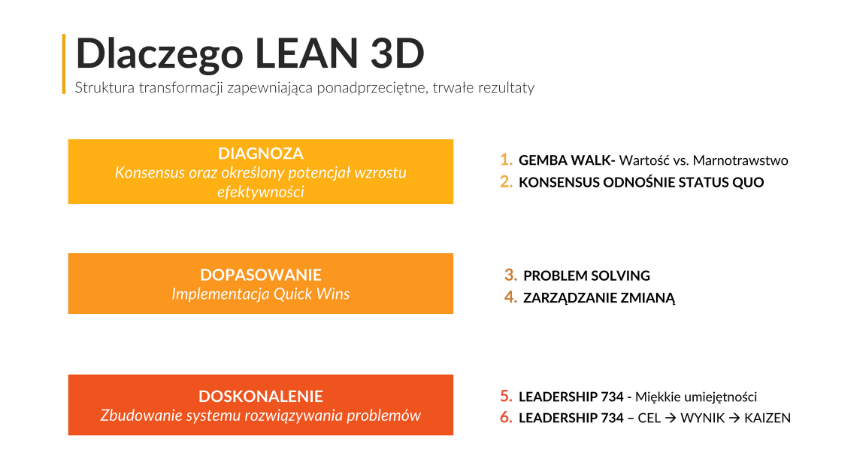

Jak widzicie LEAN 3D składa się z trzech faz: Diagnoza, Dopasowanie i Doskonalenie.

Nic się nie uda bez wizyty w GEMBA

Po pierwsze, najpierw uczymy się, w jaki sposób przeprowadzić diagnozę, ale nie poprzez mówienie ludziom, co powinni zmienić. W tej fazie trzeba uzyskać konsensus, czyli zgodę wszystkich pracowników i interesariuszy odnośnie tego, jakie są fakty i w ten sposób określać potencjał wzrostu dla efektywności. My to robimy w taki sposób, że najpierw prosimy naszych uczestników warsztatu, klientów, naszych konsultantów i samych siebie, aby iść do gemba, przestać oceniać i przestać zgadywać, bo to jest brak szacunku. Innymi słowy przestańcie podejmować decyzje za ludzi – co powinni zmienić, w jaki sposób pracować i jak praca jest przez nich organizowana. Nigdy nie róbcie żadnej zmiany, dopóki nie pójdziecie do gemba.

Konsensus zamiast pomiarów procesów

Po drugie, w fazie diagnozy musicie być przygotowani na to, żeby doprowadzić ludzi do konsensusu zamiast mierzenia procesów. Nie starajcie się udowadniać swojej racji, bo to właśnie stanowi największy problem na tym etapie.

Skuteczna sesja Problem Solving

Po trzecie, jak już dowiecie się, jaki jest stan obecny (pamiętajcie – w tym celu byliście w gemba), przeprowadzacie ludzi przez skuteczną sesję Problem Solving. Do takiej sesji wybieracie dwa, maksymalnie trzy problemy, żeby ludzie poczuli, że mają moc, że to działa.

Bez improwizacji

Przygotujcie się solidnie do przeprowadzenia ludzi przez zmianę. Nie improwizujcie. W dzisiejszych czasach może się to skończyć tragedią.

6 kroków skutecznego lidera

Krok 1

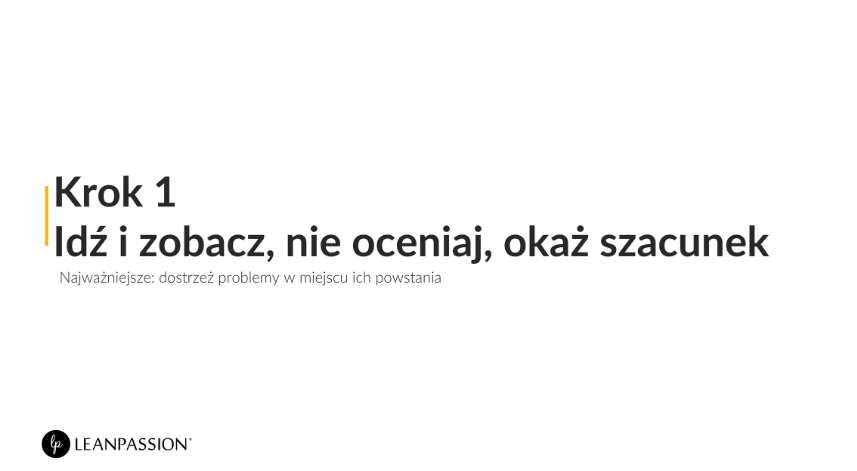

Pierwszy krok wszystkich transformacji

Cały czas podkreślamy, że najważniejsze jest, żebyście wszystko robili z ludźmi, jak ważny jest szacunek, wspólna praca.

Moi Drodzy, żeby zrobić coś z ludźmi, trzeba zacząć od siebie, dlatego pierwszy krok to jest „idź i zobacz”. Pierwszy krok wszystkich transformacji powinien zacząć się od tego, że to ja jako lider, albo ja jako zmieniający, idę do gemba, czyli do miejsca, gdzie wartość dodana powstaje, patrzę na proces i wyrabiam sobie zdanie na temat tego procesu, obserwuję go.

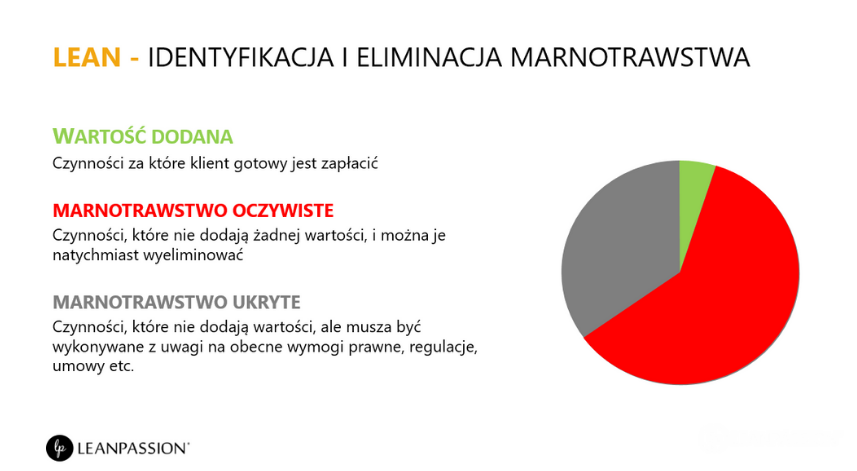

Identyfikacja marnotrawstwa

Tutaj przydadzą się dwa zdania na temat teorii lean. Lean to jest identyfikacja i eliminacja marnotrawstw. Najważniejsze jest, by ludzie potrafili zobaczyć problem. Jeśli bowiem zobaczą, w czym tkwi problem, to rozwiązanie będzie już łatwą sprawą. Najtrudniejsze jest zawsze to, żeby popatrzeć na proces i zidentyfikować problem. To jest właśnie lean.

Obserwacja procesu

Co możemy w naszym procesie zaobserwować? Otóż kluczem jest zaobserwowanie czym jest wartość dodana w tym procesie oraz wszystkie inne rzeczy, które tej wartości nie dodają. Jeśli zdefiniujecie, za co konkretnie płaci klient i zobaczycie, ile dodatkowo jest czynności w procesie, których śmiało mogłoby tam nie być, mamy to.

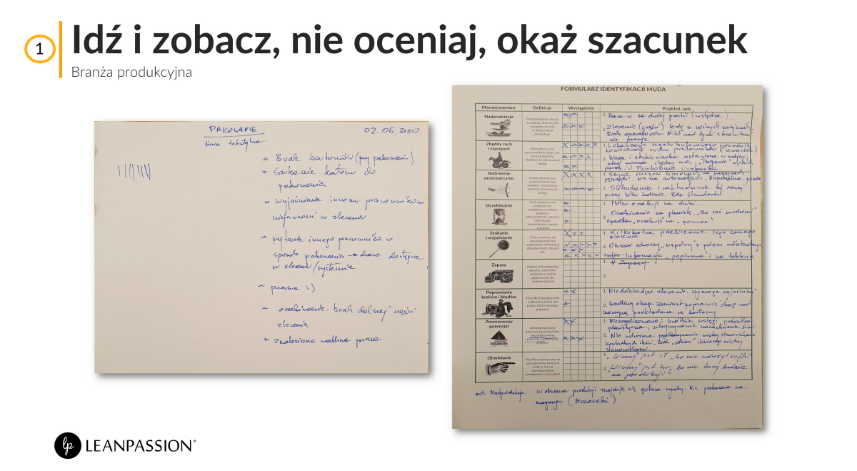

Obserwacja procesu w GEMBA

Idziecie więc do wybranego procesu, który chcecie usprawniać. Zabieracie ze sobą dwie kartki, trochę pokory, dużo szacunku i odpowiednią ilość czasu. Na jednej z tych kartek wypisujecie 9 rodzajów marnotrawstw. Przypomnę, że o marnotrawstwach pisałem szczegółowo w jednym z ostatnich artykułów – link do artykułu . Stwórzcie formularz, bo musicie być przecież przygotowani do obserwacji w gemba. Za każdym razem, kiedy zaobserwujecie problem, zapisujecie go sobie na tej kartce. Na drugiej kartce stawiacie kreskę za każdym razem, gdy zaobserwujecie, że proces jest przerywany. W ten sposób, wychodząc z tej obserwacji, macie dwie zapełnione kartki: na jednej są marnotrawstwa, a na drugiej przerwy w procesie. I to są zaobserwowane przez Was FAKTY.

Fakty zamiast opinii

Wiele osób mówi, że to nie jest proste. Zarówno ja, jak i Kasia, nasza szefowa Delivery, jak i wszyscy w Leanpassion zapewne nie zgodzimy się z takim twierdzeniem. To jest proste. Lean z założenia jest prosty, ale nie jest łatwy. Bo ludzie chodzą „na skróty”, a nie o to chodzi. My chcemy Was poprowadzić prostszą drogą, ale nigdy na skróty. Nie idziecie do procesu i nie wymyślacie narzędzi, których będziecie używać do zmiany, a tak robi, uwierzcie, 90% ludzi, którzy mają styczność z lean. Wy idziecie do gemba, miejsca, gdzie ludzie pracują, okazujecie szacunek, nie oceniacie ludzi, mówicie im, że przyszliście się od nich uczyć. Będąc na obserwacji mówicie ludziom, że chcecie zobaczyć jak pracują, jak wykonują daną czynność, zgodnie z zasadą „Ja chcę cię zrozumieć”.

Krok 2

Wspólne spojrzenie na problem

Obserwacja w gemba dała Wam namacalne dane odnośnie tego co jest tylko opinią, a co faktem w procesie, który chcecie zmieniać. I to jest ten moment, kiedy należy podłączyć ludzi, czyli sprawić aby chcieli dołączyć i wspólnie popatrzeć, zobaczyć zaobserwowane przez Was problemy. Podkreślę, że nie możecie sami zaobserwować problemów, zaordynować wprowadzenia zmiany, wdrożyć jej i odtrąbić sukces. Jesteście liderem, macie charyzmę, ludzie muszą Was słuchać. Inaczej nie uda się Wam tej zmiany utrzymać. Zapamiętajcie, bez zaangażowania zespołu nie uda się tego zrobić. Musicie patrzeć na proces razem ze swoim zespołem. Musicie sprawić, żeby zespół również te problemy zobaczył. W pierwszym kroku sami zaobserwowaliście problemy w procesie, co pozwoli Wam, w kroku drugim, tak ułożyć pracę i sposób zadawania pytań ludziom, żeby chcieli sami zidentyfikować problemy i pomierzyć procesy.

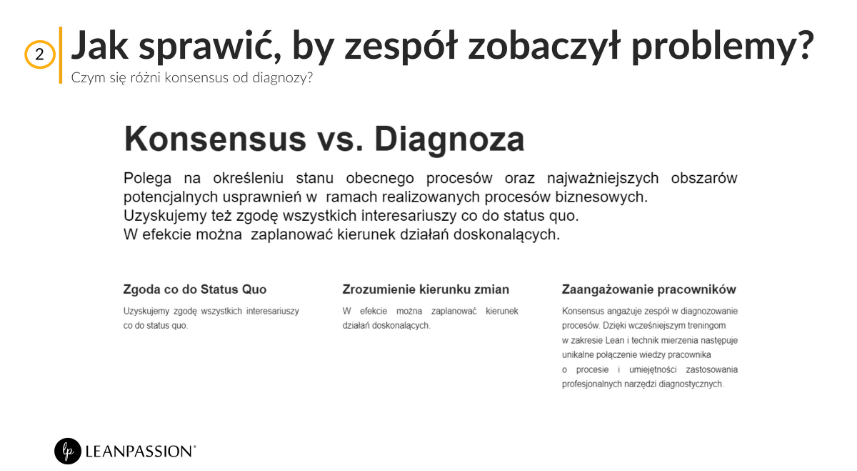

Konsensus vs. Diagnoza

Czy wiecie, że w praktyce zespół może zobaczyć inne problemy, niż zaobserwowaliście sami? To nie jest wcale takie złe. Trzeba te wszystkie zaobserwowane marnotrawstwa pomieszać ze sobą. Jest to duży krok w kierunku konsensusu, czyli zgodności pomiędzy tym, co Wy myślicie, a tym co myślą Wasi ludzie. Jeśli wspólnie z zespołem zgodzicie się co do tego, jak Wasz proces faktycznie wygląda, jeśli będziecie podobnie rozumieć co się dzieje i po co to wspólnie robicie, to zaangażowanie ludzi zacznie wzrastać. Diagnoza ma doprowadzić do zgody między Wami jako liderami, a Waszymi ludźmi co do tego, o co chodzi w procesie i co w nim jest problemem. Bo nie jest Waszą rolą zawsze inicjować zmiany, czy wyłapywać problemy. Dajcie ludziom impuls, a oni chętnie będą to robili. O to też pytaliście na webinarze.

Łukasz:

A co ze zdemotywowanymi ludźmi? Im jest przecież wszystko obojętne.

Ludziom nigdy nie jest to obojętne. Ludzie są zdemotywowani dlatego, że nie mają przestrzeni, żeby powiedzieć co ich, mówiąc kolokwialnie, wkurza. Najczęściej popełnianym błędem jest to, że pytamy ludzi co by usprawnili, zamiast zapytać ich co ich wkurza w pracy. Problemem jest właśnie chodzenie na skróty w leanie, o czym wyżej wspominałem. W większości firm, do których wchodzimy jako Leanpassion, ludzie się nas boją, bo są zdemotywowani. Jeśli pozwolicie ludziom mówić, jeśli dacie im spróbować, a przede wszystkim jak nie będziecie pokazywać, że jesteście ważniejsi od nich, to zobaczycie jak się otworzą i ich zaangażowanie zacznie rosnąć. Wielokrotnie udowodnił nam to Sherlock Waste, dzięki któremu daliśmy możliwość wentylowania emocji pracownikom i wyławiania najbardziej frustrujących aspektów codziennej pracy, które jak nic innego wpływały na satysfakcję i efektywność.

Proste źródło demotywacji

Demotywacja wynika również z tego, że często dajemy ludziom przestrzeń do mówienia, ale nic z tym dalej nie robimy. Więc jeśli ktoś 10 razy mówił Wam co mu przeszkadza w pracy, ale nie widzi Waszego działania w tym zakresie, to może być potężnie zniechęcony do daleszego angażowania się w firmę. Zwróćcie na to uwagę w pracy z Waszym zespołem.

Osiągnąć konsensus

Jak przeprowadzić diagnozę, pierwszą fazę Transformacji LEAN 3D, by osiągnąć konsensus? Wyobraźcie sobie, że zabieracie ludzi do samolotu i z lotu ptaka razem z nimi patrzycie na proces. Bardzo istotną kwestią jest umiejętność dobierania narzędzi do branży i sytuacji. Proces możecie mapować używając mapy strumienia wartości, ale są również inne sposoby. Ważne jest, żeby wiedzieć kiedy i czego używać. Mapa strumienia wartości jest genialna w procesach produkcyjnych, ale już w usługach nie zawsze się sprawdza. Dlatego uczymy Was, żebyście mieli pewne portfolio narzędzi, których możecie użyć w każdych warunkach.

Mapa strumienia wartości

Co nam daje zrobienie takiej mapy? Przede wszystkim określacie klienta, czyli wiecie dla kogo robicie ten proces. Z drugiej strony ustalacie konsensus co do tego, co robicie krok po kroku wraz z Waszymi ludźmi. Pytacie ich: co robicie, opowiedzcie o waszym procesie, pokażcie go. Pracownicy wykonują swój proces i odpowiadają. Zapisujecie te wszystkie kroki i, jako osoba moderująca procesem, pytacie który krok w procesie sprawia im problem, gdzie coś nie działa, czy chcą dalej pracować w ten sposób. Finalna mapa procesu okraszona jest całą masą notatek: marnotrawstwa, które ludzie zgłosili, występujące problemy itd. Taką mapę można również robić zdalnie. W efekcie razem z zespołem spojrzeliście na proces, ludzie pokazali Wam co się dzieje, wspólnie wypisaliście wszystkie marnotrawstwa i wiecie już, co ich boli, bo to zgłosili. Jedyne, czego nie wiecie na tym etapie, to jak dużo tego wszystkiego jest. Teraz powinna nastąpić analiza migawkowa, czyli kolejna faza diagnostyczna, ale już bardziej szczegółowa. Po pierwsze zmierzycie ile marnotrawstwa jest w procesie, a po drugie zobaczycie ile i które marnotrawstwo zajmuje czasu.

Portfolio narzędzi

W Waszym portfolio powinno znaleźć się przynajmniej kilka narzędzi, abyście mogli dokładnie badać marnotrawstwa. W obszarze produkcyjnym dobrze sprawdzą się pomiary SWCS, a w przypadku usług na przykład możecie zrobić audyt pracy standaryzowanej. Pamiętajcie, że to jest etap diagnozy naszej Transformacji LEAN 3D, której głównym celem jest aby wspólnie z zespołem osiągnąć konsensus co do tego, jaki jest stan obecny i że Wasz proces wygląda rzeczywiście tak, jak to wspólnie zaobserwowaliście.

Krok 3

Rozwiązać problem

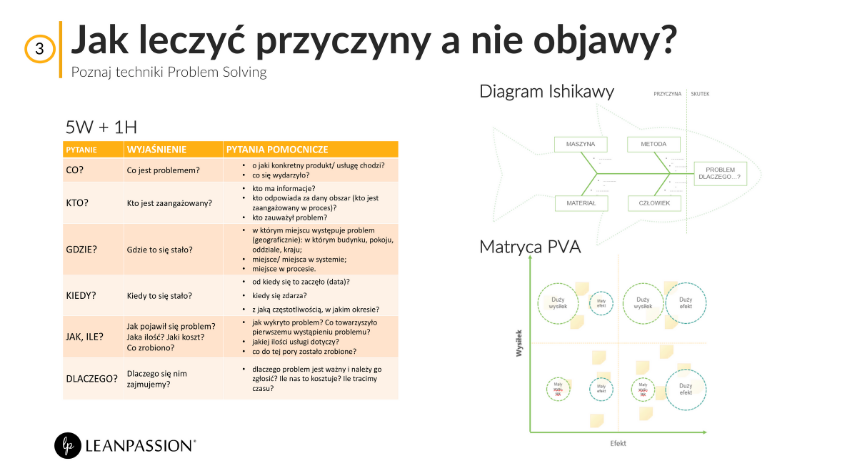

Na etapie Diagnozy bardzo często widzimy skutki, symptomy problemu, natomiast w pewnym momencie dochodzicie do wniosku, że nie są to jego główne przyczyny. Więc jeśli borykacie się z problemem, którego nie da się załatwić jedną Waszą decyzją – jak w przypadku przesunięcia biurka, maszyny czy zamontowania żaluzji, aby słońce przez pół dnia nie raziło pracownika w oczy – należy to wziąć na warsztat Problem Solving.

Lecz przyczyny, nie objawy

Najpierw należy dokładnie zbadać problem jeszcze raz. Wróćcie do analizy, opiszcie go liczbowo, spotkajcie się przy Diagramie Ishikawy. Spotykacie się wspólnie z zespołem, jest dużo kreacji, nie ma oceniania. Ludzie mogą swobodnie się wypowiadać i wymyślać przyczyny problemu. Szukajcie wraz z nimi tych przyczyn źródłowych, pytajcie dlaczego tak się dzieje, że mają ten problem.

Sky is the limit – Matryca PVA

Jak już zidentyfikujecie te źródłowe przyczyny problemu, siadacie wszyscy razem i mówicie wszystko, co Wam przychodzi do głowy na temat możliwych rozwiązań Waszego problemu. Im więcej będzie pomysłów, tym większa szansa znalezienia tych naprawdę wartościowych. Teraz należy te wszystkie pomysły skwantyfikować. Do tego możecie wykorzystać matrycę PVA, gdzie zapisujecie i robicie matrycę względem tego, które rozwiązanie przyniesie najwięcej efektu z najmniejszym wysiłkiem.

Malwina:

Strasznie to wszystko skomplikowane

Transformacja jest procesem żmudnym, wymagającym cierpliwości. Ale chcę Wam pokazać, że to naprawdę da się zrobić.

Jaro:

Żeby jeszcze prezes chciał, a nie kazał

Parafrazując i odnosząc się do powyższych komentarzy pamiętajcie, na początku zawsze idziecie do gemba i sami sprawdzacie, jakie są problemy. W ten sposób budujecie u ludzi autorytet, szacunek. Nigdy ich nie oceniajcie. Miałem kiedyś taką sytuację, gdy zabrałem pewnego prezesa do gemba i poprosiłem go, aby nie oceniał pracowników. Trwało to jakieś 30 minut. W pewnym momencie zapytał lidera po co robią raporty, które zajmują im dwa dni w miesiącu. Lider odpowiedział, że nie wie. Zaprzestali więc raportowania. Smutne to, ale ten prezes już nigdy nie pojawił się w gemba.

Krok 4

Opór i bunt

Dochodzimy do etapu w którym wszyscy wiedzą, co mają robić i kto jest za co odpowiedzialny. Zaczyna się wprowadzanie zmiany i nagle okazuje się, jak to trafnie ujęła Kasia, że ci sami ludzie, którzy tak chętnie wymyślali rozwiązania w momencie implementacji, wcale już nie są tacy szczęśliwi i zaangażowani. Ktoś im naruszył ich status quo. I nagle Wy, jako liderzy, oprócz tego, że macie twardo stąpać po ziemi, pracować na faktach nie na opiniach, musicie stać się psychologami i pracować nad miękkimi kompetencjami, gdyż w zespole zaczyna pojawiać się opór i bunt.

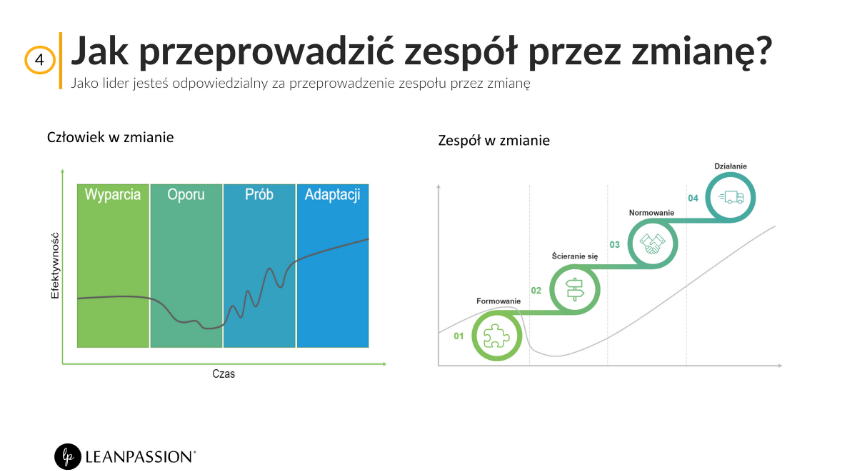

Człowiek w zmianie

Każdy człowiek w zmianie przechodzi przez pewne etapy. Pierwszy to wyparcie, czyli pracownik udaje, że nic się nie dzieje. Gdy mimo to implementacja zmiany postępuje, normalne jest to, że taki pracownik zaczyna wchodzić w opór. To jest naturalne u każdego człowieka. Niestety opór wywiera już negatywny wpływ na efektywność pracownika. Zadaniem Waszym, jako liderów, jest podejmowanie działań, aby opór pracownika zamienić nawet w najmniejszą chęć podjęcia próby zmiany. Podczas fazy prób efektywność zaczyna wzrastać i pracownik przechodzi w fazę adaptacji. Z drugiej strony opór może być dobrym objawem. Oznacza bowiem, że pracownik jest świadomy zmiany i wcześniej czy później, z Waszą pomocą się do niej zaadaptuje.

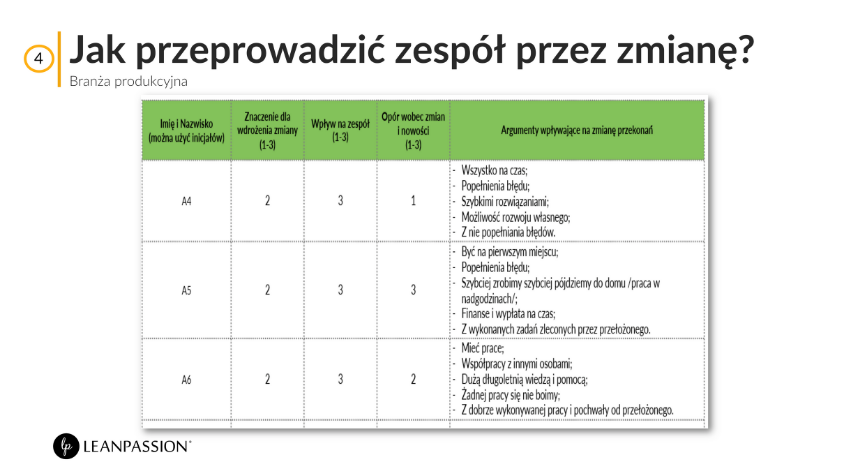

Zespół w zmianie

Podobnie rzecz się ma z zespołem. W zespole można zauważyć wzrosty i spadki efektywności w zależności od fazy, w której znajdują się jego członkowie. Dlatego warto, abyście zrobili sobie matrycę odnośnie swoich ludzi, z punktu widzenia oporu wobec nowości i ich wpływu na pozostałych członków zespołu. W tym kroku odsuńcie liczby na bok, a skupcie się na ludziach i ich przejściu przez zmianę. Im więcej będziecie mieć zwolenników, tym szybciej zmiana się dokona.

Krok 5

Stabilizacja zmiany

LEAN 3D pozwala Wam podnieść zaangażowanie ludzi w ciągu zaledwie kilku miesięcy i pokazać, jak można robić wspaniałe rzeczy. Nie ma transformacji idealnych. Zawsze jest masa oporu, morale zespołu spada, ale to jest naturalne. Ale przychodzi moment, gdy pracownicy uwierzyli w zmianę i nie mają już oporu. W tym momencie musicie zrozumieć jak ustabilizować zmianę i w jaki sposób wprowadzić doskonalenie w DNA organizacji, bo większość zmian jest niestety tylko jednorazowym zrywem.

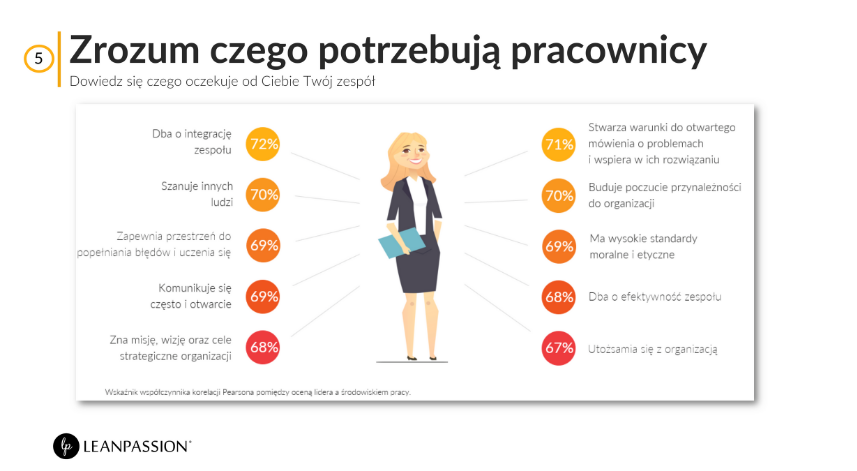

Czego potrzebują pracownicy

Zamiast robić np. owocowe czwartki nie myśląc o tym, czego ludzie oczekują, zastanówcie się, czego tak naprawdę Wasi ludzie potrzebują. Spójrzcie na wyniki korelacji pomiędzy tym, czego pracownicy oczekują od swojego lidera i środowiska pracy. Jeśli jesteście odważni, zadajcie swoim pracownikom te pytania i zobaczcie, jak oceniają Was jako liderów. Jednocześnie będzie to oznaczało oczekiwania zespołu wobec Was.

Zrozum jakim jesteś liderem

Aby stworzyć odpowiednie środowisko pracy, pierwszą rzeczą którą musicie zrobić bezwzględnie, to ocenić siebie jako lidera. W Leanpassion pracując z menedżerami i liderami zawsze pytamy kim są, kim chcą być. Tylko wtedy zrozumiecie, czego potrzebuje Wasz zespół. Po drugie, zbudujcie wizualny stan środowiska pracy. Musicie zrozumieć, jakiego szefa chcą wasi pracownicy. Ludzie oczekują naprawdę prostych, fundamentalnych rzeczy, potrzebują Was w roli prawdziwego lidera. Następnie wystarczy wypracować przejrzyste zasady pracy, aby Wasi ludzie czuli się bezpiecznie i aby wszyscy wiedzieli o czym mówią.

Doskonalenie

Ostatni etap Transformacji LEAN 3D to utrwalenie zmian. Zrobiliście już Diagnozę, przeszliście etap Dopasowania, teraz czas na utrwalenie nowych dobrych nawyków. Na tym etapie nie wolno się poddawać. Wraz z zespołem mówicie jednym językiem, osiągnęliście konsensus, jesteście świadomi co i w jaki sposób należy zmienić w procesie, wszyscy są zaangażowani w zmianę – czas na ugruntowanie wprowadzonych nawyków.

Krok 6

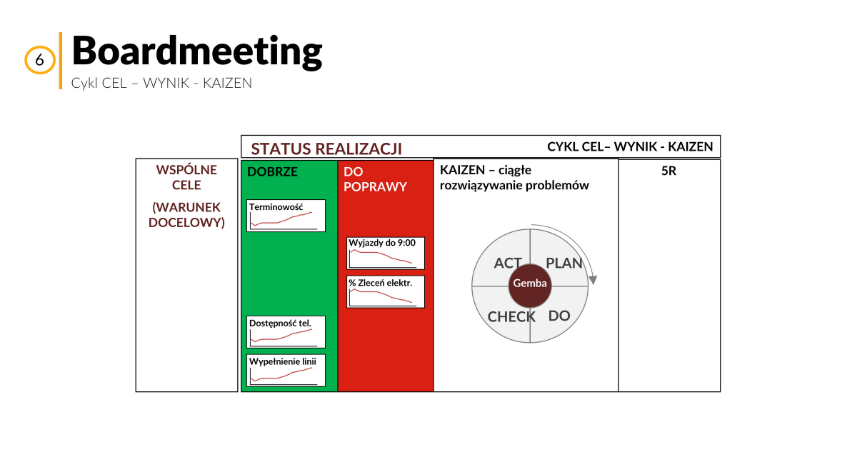

Boardmeeting

W trakcie lat pracy z różnymi klientami eksperymentowaliśmy i wykorzystywaliśmy różne techniki, ale najlepszym systemem rozwiązywania problemów jest Boardmeeting. Taka tablica boardmeetingowa może być wykorzystywana lokalnie, ale również zdalnie. Jest wielką inspiracją, podtrzymuje zaangażowanie pracowników i tak naprawdę powinna być nieodłącznym elementem doskonalenia. Doskonalenie musi być procesem ciągłym aby zmiana, której dokonaliście, nie była tylko pojedynczym zrywem i aby ludzie nie wrócili już nigdy do starych nawyków.

Cel-Wynik-Kaizen

Tablica do boardmeetingu realizuje pewien cykl Cel – Wynik – Kaizen. Większość naszych klientów popełnia jeden zasadniczy błąd mówiąc, że mają taką tablicę. Kiedy idziemy z nimi do gemba okazuje się, że tablica fizycznie rzeczywiście jest i rzeczywiście wpisują w nią wyniki. Ale brakuje tam fundamentalnej rzeczy, a mianowicie wypisanych problemów, informacji o ich przyczynach. Monitorują więc wyniki, ale niestety bez zaangażowania ludzi w proces.

Mieliśmy szczęście pracować z Klausem Petersenem, który powiedział niezwykle trafną rzecz, że w zarządzaniu wizualnym nie chodzi o to, żeby monitorować wyniki, tylko o to, że ludzie mają wiedzieć, że dobrze pracowali w danym dniu i czy mają coś do poprawy. Tym samym angażujecie ludzi w problem, przyczynę i rozwiązanie – główny cykl rozwiązywania problemów.

Michał:

Tak, to ma sens!

Kontrakt 5R

Ludzie są w stanie bardzo szybko nauczyć się cyklu Cel – Wynik – Kaizen. Kolejnym narzędziem, które wykorzystujemy w tym celu jest Kontrakt 5R. Jest to nasze autorskie podejście, proste i łatwe w wykonaniu. Wraz z zespołem spisujecie rodzaj kontraktu, w którym macie kierunek, ramy, role, reguły i relacje. To naprawdę działa i nikt nie musi się niczego domyślać.

150 tysięcy oszczędności w 3 miesiące?

Menedżerów dzieli się na 3 typy: pierwszy trzyma kciuki, żeby go nie zwolnili, drugi ogląda się na innych i podłącza, gdy widzi sukces i trzeci, który bierze sprawy w swoje ręce. My chcemy komunikować naszą wiedzę do tych, którzy chcą być liderami biorącymi sprawy w swoje ręce. Tacy ludzie dzisiaj wygrywają.

Schemat, który Wam pokazaliśmy wspólnie z Kasią działa zawsze i wszędzie, jeśli macie dobre intencje, jeśli macie wiarę, pokorę i determinację. Z pasją uczymy podejścia do transformacji LEAN 3D, a z sukcesem, co pokazała pierwsza edycja, robimy to również ONLINE. Stworzyliśmy Lean Green Belt w wersji zdalnej, dla produkcji i usług, by każdy z Was mógł taką szybką transformację wykonać i udowodnić skuteczność poprzez wygenerowanie oszczędności.

Dzięki LEAN 3D naprawdę możecie osiągnąć minimum 20% wzrostu efektywności w niecałe 3 miesiące. Nasi uczestnicy generują średnio ok. 148 tysięcy, a rekordziści nawet kilka milionów. Dowody skuteczności i video referencje znajdziecie na www.greenbelt-online.pl.

Podsumujmy więc krótko etapy, przez które przechodzicie. Rozpoczynacie od Diagnozy, gdzie w pierwszej kolejności idziecie sami do gemba (wykonania tego kroku z powodzeniem również uczymy w sposób zdalny), a potem doprowadzacie do tego miejsca Waszych ludzi. Następnie mamy dopasowanie, przeprowadzacie sesję problem solving, uczycie się na wybranym, najprostszym problemie, znajdować przyczyny i rozwiązania za pomocą prostych do zaimplementowania narzędzi. Skupiajcie się na ludziach, na skrajnych uczuciach tych, którzy będą mieli największy opór. Weźcie ludzi na spotkania indywidualne, zapytajcie czego się boją – to pomoże zmniejszyć ich strach nawet o połowę. I na koniec, jeśli macie już zaangażowanie swoich ludzi w zmianę, nie odpuszczajcie, pozostańcie na etapie Doskonalenia, ciągłego procesu ugruntowywania nowych nawyków.

To naprawdę proste, a w trakcie Lean Green Belt Online macie opiekę naszych najlepszych konsultantów, którzy pomogą Wam poprzez sesje live i indywidualne konsultacje przejść przez te wszystkie etapy i odnieść sukces, potwierdzony realnymi oszczędnościami.

Zapraszam Was serdecznie, bo prawdziwi liderzy swoją skuteczność potrafią udowodnić w liczbach, ale i w zaangażowaniu oraz efektywności swojego zespołu.

Dobrego weekendu!

Radek